Je fournis des alliages de moulage en aluminium dans les grades et formats que les fonderies en France utilisent quotidiennement—optimisés pour la coulée sous pression, la coulée en sable, la coulée gravitaire et le moule permanent.

Familles principales d'alliages de moulage en aluminium

Je me concentre sur quatre familles principales d'alliages d'aluminium pour moulage, chacune adaptée à des procédés et exigences spécifiques :

- alliages de moulage Al-Si

- Excellente fluidité et capacité de moulage

- Idéal pour des pièces en alliage d'aluminium à parois minces et complexes

- Largement utilisé en moulage sous pression et en moule permanent

- alliages de moulage Al-Si-Cu

- Résistance équilibrée, facilité de moulage et étanchéité à la pression

- Grades principaux : A380, A383, ADC12

- Alliages de référence pour les alliages d'aluminium moulés sous pression dans l'automobile et l'électronique

- alliage de moulage Al-Si-Mg

- Alliage d'aluminium moulé traitable thermiquement (T4, T5, T6)

- Résistance et ductilité accrues pour les composants structurels

- Alliages clés : 356, A356 pour la coulée en sable et la coulée gravitaire en aluminium

- Alliages de moulage en Al-Cu et Al-Mg

- Résistance accrue et performance à haute température

- Utilisé lorsque la performance mécanique est privilégiée sur la résistance à la corrosion maximale

Compatible avec les principaux procédés de moulage

Je fais correspondre le matériau de moulage en aluminium à votre procédé pour réduire les rebuts et simplifier la production :

- Alliage d'aluminium pour moulage sous pression

- A380, A383, ADC12 et grades Al-Si-Cu similaires pour pièces à parois fines et en grande volume

- Alliage d'aluminium pour moulage par sable

- 356, A356, Al-Si-Mg et grades Al-Cu sélectionnés pour moulages complexes, de volume inférieur ou de grande taille

- Alliage d'aluminium pour moulage par gravité et moules permanents

- A356, 356 et alliages Al-Si avec bonne fluidité et retrait contrôlé

- Aluminium pour moulage sous basse pression

- Alliages propres, à faible émission de gaz, pour roues, composants structurels et moulages étanches

Secteurs utilisant l'alliage d'aluminium moulé

Mon portefeuille d'alliages moulés en aluminium sert :

- Automobile – blocs moteurs, boîtiers de transmission, boîtiers pour véhicules électriques, roues, supports

- Aérospatiale – pièces structurelles moulées, boîtiers, raccords en grades A356 et à haute résistance

- Machinerie industrielle – pompes, vannes, corps de compresseurs, boîtiers d'engrenages

- Électronique & énergie – dissipateurs de chaleur, boîtiers, carters de moteurs, boîtiers d'électronique de puissance

Approvisionnement commercial : lingots, brames, métal en fusion

Je fournis des alliages d'aluminium moulés sous forme prête à l'emploi pour les fonderies et les OEM en France :

- Lingots de moulage en aluminium primaire et secondaire

- Brames et sows pour la fusion et l'alliage

- Alliage d'aluminium en fusion pour moulage approvisionnement (régional, par accord)

- Emballage standard sur paquets, palettes ou en vrac pour s'adapter à votre atelier de fusion

- Une chimie adaptée à ASTM, EN, JIS spécifications ou à votre propre pratique de fusion

Vous bénéficiez d'un approvisionnement stable et répétable en alliage d'aluminium—prêt pour vos lignes de moulage par injection, moulage sur sable, moulage gravité ou moules permanents.

Caractéristiques clés de l'alliage d'aluminium pour moulage

L'alliage d'aluminium pour moulage atteint un point idéal de poids léger, résistance solide et facilité de traitement, c'est pourquoi tant d'OEM en France s'y appuient pour des pièces en grande série.

Léger par rapport à l'acier et au zinc

- La densité est d'environ 2,7 g/cm³, environ un tiers du poids de l'acier et beaucoup plus léger que les alliages à base de zinc.

- Ce qui signifie économies de poids importantes dans l'automobile, les véhicules électriques, l'aérospatiale et les machines sans sacrifier la rigidité ou la fiabilité.

Coulabilité, fluidité et contrôle des défauts

- Les alliages de fonderie Al-Si offrent une excellente fluidité, ils remplissent donc les parois minces et les géométries complexes de manière fiable dans la fonderie sous pression, le sable et la fonderie par gravité.

- Avec une pratique de fusion et un système de coulée appropriés, nous maintenons la porosité, la fissuration à chaud et le retrait sous contrôle, même sur les pièces à tolérance serrée et étanches à la pression.

- Notre haute pression alliage d'aluminium moulé sous pression les options sont optimisées pour remplissage rapide et faibles rebuts, en particulier dans les outils à haute cavitation.

Gamme de propriétés mécaniques

Gamme typique (en fonction de la légèreté et du traitement thermique) :

- Résistance à la traction (Rtm) : ~150–320 MPa

- Limite d'élasticité : ~80–250 MPa

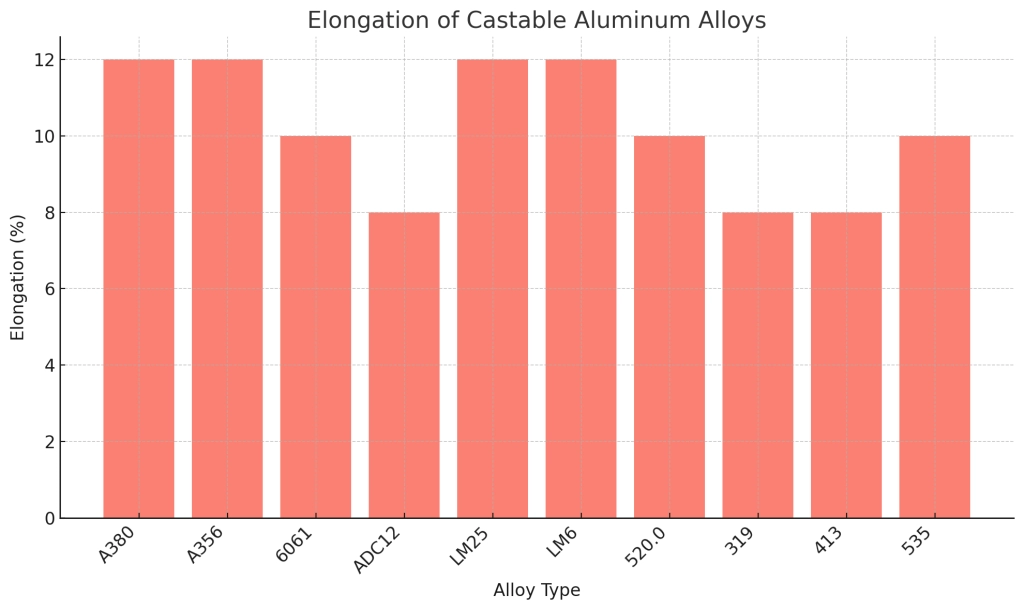

- Allongement : ~1–12%

- Dureté : ~60–100 HB

Vous pouvez ajuster l'équilibre entre résistance et ductilité avec le choix de l'alliage et le traitement thermique (en fonderie, T5, T6, etc.).

Résistance à la Corrosion

- L'alliage d'aluminium moulé offre une bonne à excellente résistance à la corrosion dans les environnements sous-châssis automobiles, en projection marine, et dans de nombreuses atmosphères chimiques.

- Une sélection appropriée de l'alliage et une finition (revêtements, anodisation, traitements de conversion) assurent une performance durable en résistance à la corrosion de l'aluminium moulé pour des conditions de salage routier et d'utilisation côtière.

Conductivité thermique et électrique

- Élevé conductivité thermique rendent le matériau d'aluminium moulé idéal pour les dissipateurs de chaleur, les boîtiers d'électronique de puissance, les contrôleurs de moteur et les luminaires LED.

- Modéré conductivité électrique prend en charge la mise à la terre, la protection contre les interférences et certains composants d'alimentation où le poids et le coût surpassent le cuivre.

Faisabilité, Finition et Soudabilité

- La plupart alliages moulés d'aluminium se nettoie facilement avec une durée de vie d'outil prévisible, en particulier dans les tempéraments T5/T6.

- Compatible avec revêtement en poudre, peinture, anodisation, placage et finition CNC pour les pièces visibles et esthétiques.

- De nombreux alliages sont soudables ou au moins réparables par soudure, avec des grades Al-Si-Mg comme A356 qui répondent particulièrement bien lorsque les procédures sont contrôlées.

Recyclabilité et Rentabilité

- La coulée d'alliage d'aluminium est hautement recyclable—nous pouvons utiliser un pourcentage élevé de alliage de recyclage d'aluminium secondaire sans sacrifier la performance.

- Cela réduit le coût du matériau, l'empreinte carbone et la consommation d'énergie, ce qui est un grand avantage pour les clients en France axés sur les objectifs ESG et la stabilité à long terme de l'approvisionnement.

- Nous fournissons des pièces prêtes pour la fonderie lingots et produits en alliage d'aluminium avec une chimie contrôlée pour maintenir la stabilité de votre processus de moulage et la compétitivité du coût de votre pièce ; vous pouvez explorer notre gamme de bases offres d'alliages d'aluminium ou les combiner avec notre OEM services de moulage en aluminium pour une solution complète.

Familles d'alliages pour moulage en aluminium

Lorsque vous choisissez un alliage pour moulage en aluminium, vous choisissez en réalité entre quelques familles principales d'alliages. Chacune est adaptée à un équilibre différent entre moulabilité, résistance et coût.

Alliages d'aluminium-Si pour moulage (Eutectique / Hypoeutectique)

Les alliages d'aluminium-Si pour moulage sont les piliers de la plupart des travaux de moulage d'alliages d'aluminium en France.

- Principaux atouts : excellente fluidité, faible retrait, bonne étanchéité sous pression.

- Hypoeutectique (généralement 5–10% Si) : meilleure machinabilité, utilisé lorsque la résistance et la finition sont toutes deux importantes.

- Près de l'eutectique (~11–13% Si) : meilleur flux et remplissage pour les parois fines et les pièces complexes en moulage sous presse, très courant dans les composants en alliage d'aluminium moulé en série pour l'automobile.

Ces alliages sont mes préférés pour le moulage sous presse de parois fines et les formes complexes où le contrôle du remplissage et des défauts est crucial.

Alliages d'aluminium-Si-Cu pour moulage sous pression haute pression

Les alliages d'aluminium-Si-Cu pour moulage sous pression sont conçus pour le moulage sous pression haute pression et la production en série.

- Ce qu'ils livrent : bonne résistance, bonne fluidité, étanchéité solide sous pression, et très bonne coulabilité.

- Idéal pour Type A380 grades utilisés dans les boîtes de transmission, carters et supports structurels.

- La teneur en cuivre augmente la résistance et la dureté mais réduit légèrement la résistance à la corrosion, ce qui est généralement acceptable dans les environnements automobiles.

Si vous réalisez une fonderie sous pression à haute vitesse et que vous vous souciez du temps de cycle et du coût par pièce, un alliage de fonderie en Al-Si-Cu est généralement la première option.

Alliages de fonderie traitables thermiquement en Al-Si-Mg

Les matériaux de fonderie en Al-Si-Mg sont traitables thermiquement et sont utilisés lorsque vous avez besoin de résistance plus élevée plus une bonne ductilité.

- Compatible avec T4, T5, et T6 trempe pour ajuster la résistance et l'allongement.

- Les alliages typiques (comme A356/356) sont courants dans les roues, les pièces structurelles et les pièces de haute intégrité.

- Le magnésium apporte une capacité de vieillissement et une meilleure résistance à la fatigue par rapport aux alliages Al-Si purs.

Si vous visez une fonderie en aluminium de trempe T6 avec des pièces solides et soudables, l'Al-Si-Mg est un choix judicieux. Par exemple, nos spécifications et applications de l'alliage d'aluminium A356-T6 montrent jusqu'où vous pouvez pousser cette famille.

Al-Cu et alliages d'aluminium à haute résistance pour la fonderie

Les grades d'alliages d'aluminium en Al-Cu sont utilisés lorsque la résistance maximale et la stabilité à haute température importent plus que la résistance à la corrosion.

- Résistance à la traction et à la limite d'élasticité plus élevées que les systèmes Al-Si standard.

- Utilisé dans des composants de performance et de style aérospatial, des supports et des boîtiers à charge élevée.

- Nécessitent généralement un contrôle précis du processus et un traitement thermique soigneux pour respecter les spécifications.

Ce ne sont pas des alliages “ commodité ” ; ils ont du sens lorsque les charges de conception et les facteurs de sécurité justifient la mise à niveau.

Charge d'aluminium primaire vs. secondaire pour la coulée

Pour la coulée d'alliage d'aluminium, les deux primaire et secondaire métal sont des options :

- Lingot d'aluminium primaire pour la coulée : faible teneur en impuretés, chimie plus stricte, idéal pour les travaux automobiles et aérospatiaux de haute spécification.

- Alliage d'aluminium secondaire pour la coulée : fabriqué à partir de déchets recyclés, très rentable, excellent pour des applications industrielles et automobiles générales où des impuretés ultra-faibles ne sont pas obligatoires.

Nous adaptons systématiquement le type de matière première à vos objectifs de qualité et de coût afin que vous ne payiez pas pour une pureté dont vous n'avez pas réellement besoin.

Comment le Si, le Mg, le Cu et le Fe influencent la performance

Les principaux éléments dans le matériau de moulage en aluminium influencent directement la performance :

- Silicium (Si) :

- Améliore la fluidité et la moulabilité

- Réduit le retrait et les fissures à chaud

- Plus de Si = meilleure remplissage des parois fines, ductilité légèrement inférieure

- Magnésium (Mg) :

- Permet le traitement thermique et la vieillissement

- Augmente la résistance et la résistance à la fatigue

- Un excès de Mg peut augmenter la porosité si le contrôle du gaz est mauvais

- Cuivre (Cu) :

- Augmente la résistance et la dureté, surtout à haute température

- Réduit légèrement la résistance à la corrosion et la soudabilité

- Fer (Fe) :

- Aide à contrôler le collage dans la coulée sous pression

- Un excès de Fe forme des intermétalliques cassants, réduisant la ductilité et la ténacité à l'impact

- Nécessite un contrôle strict, en particulier pour les alliages de moulage sous pression de haute qualité

En ajustant ces éléments dans des plages standard ou via des spécifications de fusion personnalisées, je peux ajuster un alliage d'aluminium moulé pour qu'il corresponde à votre procédé de moulage, à l'épaisseur des parois et aux objectifs de performance.

Grades courants d'alliages d'aluminium pour moulage

Aperçu des désignations populaires d'alliages d'aluminium moulé

Sur le marché, la plupart des alliages d'aluminium pour moulage suivent les désignations AA (Association de l'aluminium), EN (Europe) ou JIS (Japon). Pour les ateliers de moulage sous pression et de moulage sable, les principaux alliages sont A380, A383, ADC12, A360, 356, A356 et 413. Je concentre notre approvisionnement sur ceux-ci car ils couvrent plus de 90 % des besoins réels : moulage sous pression, moulage sable et gravité, ainsi que pièces hydrauliques et structurelles étanches à la pression.

Alliage d'aluminium A380 pour moulage sous pression

L'alliage d'aluminium A380 est l'alliage standard pour le moulage sous pression en France. Il offre :

- Une excellente coulabilité et fluidité pour des pièces complexes à parois fines

- Une bonne résistance et étanchéité à la pression pour boîtiers, supports et couvercles

- Coût équilibré et performance, idéal pour les travaux automobiles et électroniques en grande volume

Si vous utilisez des cellules de moulage sous pression, l'alliage A380 est généralement le premier que je recommande.

Alliages de moulage A383 et ADC12

Lorsque vous avez besoin d'une meilleure fluidité ou de spécifications d'étanchéité plus strictes que ce que l'A380 peut fournir de manière fiable :

- A383 (Al-Si-Cu): Meilleure fluidité que l'A380, idéal pour des parois très fines et des détails complexes

- ADC12 (JIS): L'équivalent japonais de l'A383/A380, largement utilisé dans les outillages importés et les chaînes d'approvisionnement mondiales

Les deux sont des choix privilégiés pour les moulages en parois fines et les pièces étanches à la pression comme les boîtiers de pompe, les couvercles de transmission et les composants de groupe motopropulseur électrique.

Alliage A360 pour la ductilité et la résistance à la corrosion

L'alliage de moulage en aluminium A360 est utilisé lorsque vous avez besoin de :

- Ductilité supérieure à celle de l'A380/A383

- Amélioration de la résistance à la corrosion, notamment pour les environnements extérieurs ou faiblement corrosifs

- Meilleure performance dans les pièces soumises à des chocs, vibrations ou nécessitant une mise en forme secondaire

C'est une option solide pour les pièces de fonderie structurale et les composants automobiles exposés.

Alliage de fonderie en aluminium 356 et A356

Pour fonderie sur sable, coulée par gravité et moule permanent, 356 et A356 sont des normes industrielles en France :

- Bonne capacité de moulage pour des sections moyennes à épaisses

- Traitement thermique possible pour une résistance et une ténacité accrues

- Largement utilisé dans les roues, pièces de suspension, supports aérospatiaux et composants de machines

Ces alliages sont idéaux lorsque vous avez besoin à la fois de résistance et de machinabilité dans des pièces en alliage d'aluminium moulé.

A356.0 et 356.0 en températures T4, T5, T6

Nous fournissons couramment A356.0 et 356.0 en plusieurs températures :

- T4: Traitement de solution, vieillissement naturel – meilleure ductilité et machinabilité

- T5: Refroidi après la coulée et vieilli artificiellement – débit plus élevé, résistance modérée

- T6: Traitement de solution et vieillissement artificiel – résistance maximale, largement utilisé dans les moulages de qualité structurelle et aérospatiale

Votre choix de traitement thermique influence directement la résistance à la traction finale, la limite d'élasticité et l'allongement, nous adaptons donc toujours le traitement thermique à votre dessin et à l'utilisation finale.

Alliages 413 et Al-Si12 pour composants hydrauliques et sous pression

413 (Al-Si12) est un alliage de moulage à haute teneur en silicium avec :

- Excellente fluidité pour des moules complexes

- Étanchéité à haute pression, idéal pour les corps hydrauliques, les carters de pompes et de vannes, et les composants fluides de précision

- Bonne stabilité dimensionnelle sous pression interne

Si vos pièces doivent être étanches sous pression, 413 est généralement en liste de sélection.

Références croisées AA, EN et JIS

De nombreux clients en France travaillent avec des outillages et des dessins mondiaux qui indiquent des grades EN ou JIS. Nous faisons systématiquement des références croisées :

- A380 ↔ EN AC-46000 ↔ JIS ADC10 (approximatif)

- A383 ↔ EN AC-46100 ↔ JIS ADC12 (équivalent fonctionnel proche)

- A356/356 ↔ EN AC-42100 / AC-42200

- 413 ↔ famille EN AC-44000

Si vous recherchez également des moulages de précision ou des processus de mélange comme la coulée d'acier inoxydable avec l'aluminium, notre équipe peut aligner les normes d'alliages et les tolérances sur les deux, de la même manière que nous standardisons les matériaux dans nos services de moulage de précision.

Partagez vos appels de moulage (AA, EN ou JIS), et nous confirmerons la qualité et la spécification de l'alliage d'aluminium pour votre fonderie ou ligne d'usinage.

Composition chimique des alliages d'aluminium pour moulage

La chimie derrière un alliage d'aluminium pour moulage influence la moulabilité, la résistance et la maîtrise des défauts. Lorsque nous fournissons des lingots d'alliage d'aluminium pour moulage ou du métal en fusion, nous maintenons une composition précise pour que vos opérations de moulage sous pression, de moulage en sable ou en moule permanent restent stables et prévisibles.

Gammes de composition typiques (en % en poids)

Voici les plages typiques pour les grades courants d'alliages d'aluminium pour moulage utilisés dans les fonderies en France :

| Alliage | Si | Cu | Mg | Fe max | Mn | Zn | Autres (Ti, etc.) |

|---|---|---|---|---|---|---|---|

| A380 | 7,5–9,5 | 3,0–4,0 | ≤0,10 | 1.3 | ≤0,50 | ≤3,0 | Ti ~0,01–0,20 |

| A383 | 9,5–11,5 | 2,0–3,0 | ≤0,10 | 1.3 | ≤0,50 | ≤3,0 | Ti ~0,01–0,20 |

| A360 | 9,0–10,0 | ≤0,60 | 0,40–0,60 | 0.6 | ≤0,35 | ≤0,50 | Ti ~0,10–0,25 |

| 356.0 | 6,5–7,5 | ≤0,25 | 0,25–0,45 | 0.3 | ≤0,35 | ≤0,35 | Ti ~0,10–0,25 |

| A356,0 | 6,5–7,5 | ≤0,20 | 0,30–0,45 | 0.2 | ≤0,35 | ≤0,35 | Ti ~0,10–0,25 |

| 413 | 11,0–13,0 | ≤1,0 | ≤0,10 | 1.3 | ≤0,35 | ≤0,50 | Ti ~0,01–0,20 |

Les valeurs sont des plages typiques ; nous pouvons fournir des limites spécifiques selon ASTM B26/B85 ou EN 1706 sur demande.

Ce que chaque élément fait dans l'alliage d'aluminium moulé

- Si (Silicium) – Améliore la fluidité, réduit le retrait, améliore la moulabilité ; cœur des systèmes d'alliages moulés Al-Si comme A380, A356, 413.

- Mg (Magnésium) – Permet le traitement thermique (T5, T6), augmente la résistance, mais doit être contrôlé pour la porosité et la corrosion.

- Cu (Cuivre) – Augmente la résistance et la dureté, en particulier dans les alliages d'aluminium moulés sous pression (A380, A383), mais réduit la résistance à la corrosion.

- Fe (Fer) – Aide contre la soudure en moule dans la coulée sous pression, mais trop de Fe crée des phases “ aiguilles ” cassantes et nuit à la ductilité.

- Mn (Manganèse) – Compense les effets négatifs du Fe en modifiant la forme de la phase de Fe ; stabilise la microstructure.

- Zn (Zinc) – Ajoute de la résistance dans certains systèmes Al-Si-Cu-Zn, mais un excès de Zn peut nuire à la stabilité dimensionnelle à haute température.

- Ti (Titane) et agents de raffinement de grain – Raffinent la taille du grain, améliorent la ténacité et le comportement de remplissage.

- Modificateurs Sr/Na (là où utilisés) – Modifient la morphologie du Si eutectique pour une meilleure ductilité dans les moulages en sable et en gravité 356/A356.

Effet du fer et des impuretés

Si vous poussez la coulée

Propriétés mécaniques et physiques de l'alliage d'aluminium moulé

Lors du choix d'un alliage d'aluminium moulé, les chiffres comptent. Je me concentre sur des alliages qui offrent un équilibre prévisible entre résistance, ductilité et performance thermique pour que vos pièces moulées fonctionnent dans le monde réel, pas seulement sur le papier.

Résistance, ductilité et dureté

Gammes typiques auxquelles vous pouvez vous attendre (température ambiante, valeurs représentatives):

- À l'état brut (sans traitement thermique)

- A380 / ADC12 / A383 (HPDC) :

- Résistance à la traction (UTS) : 220–320 MPa

- Limite d'élasticité (YS) : 140–200 MPa

- Allongement : 1–3%

- Dureté : 75–95 HB

- 413 (Al-Si12, pièces étanches à la pression) :

- Résistance à la traction (UTS) : 200–280 MPa, allongement 2–4%, dureté 70–85 HB

- A380 / ADC12 / A383 (HPDC) :

- Traitement thermique (principalement A356 / 356 coulé en gravité ou en sable)

- A356/356-T4 :

- Résistance à la traction (UTS) : 210–260 MPa

- Limite d'élasticité (YS) : 120–170 MPa

- Allongement : 6–12%

- A356/356-T6:

- Résistance à la traction (UTS) : 260–320+ MPa

- Limite d'élasticité (YS) : 180–230 MPa

- Allongement : 3–8%

- Dureté : 80–100 HB

- A356/356-T4 :

Utiliser grades de moulage en fusion à l'état brut (A380/ADC12) lorsque vous avez besoin de parois fines et d'une haute productivité ; utilisez A356/356-T6 lorsque la résistance structurelle et la performance à la fatigue sont prioritaires.

Fatigue, impact et densité

- Résistance à la fatigue (flexion en rotation, entièrement inversée) :

- A380/ADC12 : généralement 70–90 MPa

- A356-T6 : généralement 90–120 MPa

A356/356 en T6 est généralement le meilleur choix pour roues, suspension, supports et structures critiques pour la sécurité.

- Résistance à l'impact: Les alliages à plus grande ductilité (A356-T4/T6) résistent mieux aux chocs et aux vibrations que les grades en fusion à haute teneur en Cu.

- La densité:

- Alliages d'aluminium moulés : ~2,65–2,75 g/cm³

- Acier : ~7,8 g/cm³

- alliages de zinc : ~6,6–6,8 g/cm³

Passer de l'acier ou du zinc à des pièces en aluminium moulé peut réduire le poids de la pièce de 50–65%, avec des avantages évidents pour l'économie de carburant et l'autonomie des véhicules électriques.

Conseil d'épaisseur de section (les ateliers en France voient cela souvent) :

- HPDC à parois minces (1–3 mm) : A380, ADC12, A383

- Gravity ou sable à parois moyennes / épaisses (4–20+ mm) : A356/356, 413

Les sections plus épaisses refroidissent plus lentement, donc nous ajustons la composition de l'alliage et le traitement thermique pour contrôler la porosité et obtenir des propriétés uniformes.

Conductivité thermique et électrique

Pour la gestion thermique et l'électronique, le matériau en aluminium moulé a un avantage sérieux :

- Conductivité thermique (approx.)

- A380/ADC12 : 80–120 W/m·K

- A356/356-T6: 120–150 W/m·K

- 413 (forte teneur en Si) : 120–150 W/m·K

C’est pourquoi l’aluminium moulé est privilégié pour les dissipateurs de chaleur, les boîtiers de moteurs, les enceintes d’onduleurs et d’électronique de puissance.

- Conductivité électrique

- Alliages de moulage : généralement 20–35% IACS (inférieure à l'aluminium pur en raison de Si, Cu, Mg)

En pratique, vous obtenez une conductivité suffisamment bonne pour les boîtiers, la protection contre les EMI et les enceintes reliées à la terre, mais nous n'utilisons pas ces alliages lorsque la conduction de courant élevé est la fonction principale.

- Alliages de moulage : généralement 20–35% IACS (inférieure à l'aluminium pur en raison de Si, Cu, Mg)

A380 vs A356 vs ADC12 en un coup d'œil

| Propriété | A380 (HPDC) | ADC12 (HPDC, JIS) | A356-T6 (gravité/sable) |

|---|---|---|---|

| Processus | Moulage sous pression haute | Moulage sous pression haute | Sable, gravité, moule permanent |

| Rendement à la rupture (MPa) | ~230–310 | ~230–300 | ~260–320+ |

| Résistance à la traction (MPa) | ~150–200 | ~150–200 | ~180–230 |

| Allongement (%) | ~1–3 | ~1–3 | ~3–8 |

| Dureté (HB) | ~80–95 | ~80–95 | ~80–100 |

| Conductivité thermique | Modéré | Modéré | Plus élevé |

| Meilleure utilisation | Paroi fine, complexe, haute volume | Similaire à l'A380, spécification mondiale JIS | Pièces structurelles, critiques en fatigue, usinées |

En résumé :

- Choisissez A380/ADC12 si vous avez besoin de moulage sous pression à paroi fine et haute pression avec une bonne résistance et des tolérances serrées.

- Choisissez A356/356-T6 si vous avez besoin ductilité supérieure, meilleure résistance en fatigue, et conductivité thermique plus élevée pour des pièces structurelles ou rotatives.

Si vous comparez également avec d'autres métaux légers, vous pouvez consulter notre guide de comparaison entre fonte et acier utile pour comparer les compromis entre résistance et densité lors du passage aux alliages d'aluminium moulé.

Options de traitement thermique pour l'alliage d'aluminium moulé

Temprages courants : F, T4, T5, T6, T7

Pour l'alliage d'aluminium moulé, je guide généralement les clients vers un tempérage spécifique en fonction de l'utilisation de la pièce :

- F (brut de moulage) : Pas de traitement thermique. Coût le plus bas, adapté aux pièces non structurelles ou esthétiques.

- T4 : Traitement thermique de solution puis vieillissement naturel. Meilleure ductilité et machinabilité.

- T5 : Refroidi après moulage et vieillissement artificiel. Débit plus rapide, résistance modérée.

- T6 : Traitement thermique de solution + vieillissement artificiel. Choix privilégié pour résistance maximale dans A356 et 356.

- T7 : Traitement thermique de solution + vieillissement excessif. Résistance inférieure à T6, mais beaucoup meilleure stabilité thermique à haute température.

Tempérage T4 : ductilité et usinabilité

Lorsque vous avez besoin Bonne elongation et facilité d'usinage sur l'alliage d'aluminium moulé :

- Utiliser T4 sur des alliages comme A356 et 356

- Idéal pour :

- Pièces qui seront fortement usinées

- Composants nécessitant une bonne résistance à l'impact

- La résistance est inférieure à celle du T6, mais vous gagnez en flexibilité et en moins de risques de fissuration lors de l'usinage.

T5: traitement thermique rapide et efficace

Pour des volumes élevés alliage d'aluminium moulé sous pression (A380, A383, ADC12) où le temps c'est de l'argent :

- T5 utilise la chaleur de la coulée, puis vieillit la pièce artificiellement

- Avantages :

- Des cycles plus rapides que T4/T6

- Bonne dureté et stabilité dimensionnelle

- Convient bien pour des boîtiers automobiles, des boîtiers électroniques, des pièces en alliage moulé à faible épaisseur

T6 : résistance maximale dans A356 / 356

Si vous visez des performances structurelles, le T6 est généralement la réponse :

- A356.0-T6 et 356.0-T6 sont des normes pour :

- Roues, pièces de suspension, supports aérospatiaux, pièces structurelles critiques

- Gains par rapport à la coulée brute :

- Résistance à la traction et limite d'élasticité beaucoup plus élevées

- Dureté supérieure

- Compromis :

- Allongement inférieur à celui du T4, le design doit donc tenir compte de la ductilité réduite.

Teneur T7 : stabilité à haute température

Pour environnements à haute chaleur (sous capot, carters de turbocompresseur, électronique de puissance) :

- T7 la trempe augmente intentionnellement la surcharge de l'alliage d'aluminium de la coulée

- Ce que vous obtenez :

- Meilleure résistance à ramollissement thermique et fluage

- Propriétés stables après une exposition prolongée à des températures élevées

- Courant avec des matériaux de moulage Al-Si-Mg et Al-Si-Cu à performance supérieure.

Comment le traitement thermique modifie les propriétés

Dans tous ces traitements, le traitement thermique ajuste :

- Résistance : T6 > T5 > T4 > F

- Dureté : Augmente avec T5/T6/T7 ; important pour les surfaces d'usure

- Allongement (ductilité) : Plus élevé en F/T4 ; plus faible en T6/T7

Choisir le mauvais tempérament peut signifier :

- Fissuration lors de l'usinage (trop dur, trop cassant)

- Pièces qui se déforment ou s'assouplissent en environnement chaud

- Sur-ingénierie et coût inutile

Recommandations pratiques par alliage et application

Voici comment je fais généralement correspondre Fonderie d'alliage d'aluminium température adaptée au travail :

- A356 / 356 fonderie par sable ou gravité

- Structurel / roues / aéronautique : T6

- Carters usinés, supports avec une certaine flexibilité : T4

- A380 / A383 / ADC12 fonderie sous pression haute pression

- Carters généraux pour l'automobile et l'électronique : T5 ou tel que livré F (lorsque la résistance est moins critique)

- Composants à haute température ou sous le capot

- Utiliser T7 sur alliages Al-Si-Mg ou Al-Si-Cu appropriés

Si vous prévoyez des traitements supplémentaires traitements de surface (revêtements, peinture, anodisation) après traitement thermique, nous pouvons également coordonner les tempéraments et les séquences de finition pour maintenir à la fois l'apparence et la performance, de manière similaire à la gestion des finitions sur nos autres alliages via notre traitement de surface.

Compatibilité du processus de moulage pour l'alliage d'aluminium

Alliage d'aluminium pour moulage sous pression

Pour les grades d'aluminium en alliage de moulage sous pression, je me concentre sur :

- alliages Al-Si-Cu comme A380, A383, ADC12 pour les parois fines et les cycles rapides

- Contrôle strict de Fe, gaz et inclusions pour éviter la soudure et la porosité

- Alliages conçus pour une grande fluidité, une bonne capacité de remplissage, et une durée de vie stable du moule

Ces alliages sont idéaux lorsque vous avez besoin de formes complexes, de tolérances serrées et d'une productivité au niveau automobile.

Alliage d'aluminium pour moulage par sable

Pour la fonderie de sable d'alliage d'aluminium en formes complexes et sections plus épaisses, je recommande généralement :

- 356, A356, 319, 413 pour les corps de structure, pompes et vannes

- Alliages avec de bonnes caractéristiques de alimentation et une tendance moindre à la fissuration à chaud

- Des compositions chimiques qui tolèrent un refroidissement plus lent et des sections de différentes épaisseurs

Si vous recherchez des corps de vannes ou des composants similaires, notre expérience en tant que fabricant de pièces de vannes sur mesure se traduit directement par de meilleurs choix d'alliage et de noyautage.

Moulage en moule permanent et en gravité d'aluminium

Les alliages d'aluminium pour la coulée permanente en moule et la coulée gravitaire nécessitent :

- Al-Si-Mg (A356/356) pour des pièces à résistance accrue et pouvant être traitées thermiquement

- Des melts propres, à faible émission de gaz, pour une bonne finition de surface et moins d'inclusions

- Équilibré fluidité vs. alimentation pour limiter le retrait aux jonctions

Ce sont un choix solide pour les roues, les pièces de suspension et le travail OEM en volume moyen.

Coulée sous pression faible et coulée par compression en aluminium

Pour la coulée sous pression faible et la coulée par compression en aluminium :

- Utiliser alliages Al-Si-Mg avec une bonne fluidité et une réponse favorable au traitement thermique

- La coulée par compression bénéficie d'alliages capables d'atteindre une qualité proche de la forge du 4140 est modérée au mieux. Il résiste mieux à la rouille que l'acier au carbone simple, mais ne possède pas les qualités anticorrosives des grades inox populaires comme le 304 ou le 316. Cela signifie que pour des environnements difficiles exposés à l'humidité ou aux produits chimiques, vous pourriez préférer une alternative véritablement inoxydable.

- Idéal pour les pièces structurelles de véhicules électriques où vous souhaitez une haute intégrité et une faible porosité

Fluidité des alliages de moulage Al-Si

Les alliages Al-Si sont populaires parce que :

- Le silicium augmente la fluidité, permettant la fabrication de pièces à parois fines et à long flux

- Une teneur en Si plus élevée (autour de 10–13%) fonctionne bien en moulage en coquille et en coulée sous pression

- Une structure eutectique modifiée améliore l'alimentation et la résistance à la fissuration à chaud

Contrôle des défauts : porosité, fissuration à chaud, retrait

Pour réduire les défauts dans la coulée d'alliage d'aluminium, nous nous concentrons sur :

- Porosité: dégasage, filtration, processus sous vide/pression assistée

- Fissuration à chaud: choix correct de l'alliage, conception du riser, et solidification contrôlée

- Retrait: alimentation appropriée, risering, et alliage avec un bon comportement d'alimentation

- Inclusions: charge propre, fluxage, et filtres en céramique

Comment choisir un alliage d'aluminium selon le procédé de moulage

Règles simples qui fonctionnent pour la plupart des acheteurs de fonderies et OEM en France :

- HPDC: A380 / ADC12 / A383 pour pièces à parois fines, en grande volume, sans traitement thermique

- Fonderie en sable: 356 / A356 / 319 lorsque vous avez besoin de résistance, soudabilité, et machinabilité

- Moule permanent / gravité: A356/356 pour roues et composants structurels

- Pression faible / compression: alliages Al-Si-Mg à haute intégrité pour des structures critiques pour la sécurité

Si vous ne savez pas par où commencer, envoyez votre dessin, le volume annuel et les propriétés cibles — je ferai correspondre le matériau et le procédé de moulage en aluminium à vos objectifs de coût et de performance, et nous pourrons affiner par des essais de moulage et d'usinage, en tirant parti des mêmes connaissances de processus que nous utilisons dans notre services de tournage CNC.

Applications des alliages de moulage en aluminium

Moulage en alliage d'aluminium pour l'automobile

Pour les programmes automobiles, l'alliage de moulage en aluminium est désormais standard pour :

- Blocs moteur et culasses (Alliages de moulage en aluminium A356, 356, Al-Si-Cu)

- Carters de transmission et de boîte de vitesses

- Carters de moteurs électriques, boîtiers d'onduleurs et bacs à batteries

- Roues, articulations de suspension, supports et traverses

Vous bénéficiez d'importantes économies de poids par rapport au fer et à l'acier, d'une haute conductivité thermique pour la chaîne de traction et le refroidissement des véhicules électriques, ainsi que d'une excellente résistance aux chocs lorsque nous utilisons des grades Al-Si-Mg traitables thermiquement.

Alliage d'aluminium moulé pour l'aérospatiale et la structure

Les fabricants d'aérospatiale et de défense en France comptent fortement sur A356 et les alliages de moulage en Al-Si-Mg / Al-Cu à haute résistance pour :

- Supports structuraux et boîtiers

- Composants de train d'atterrissage

- Moulages complexes pour moteurs et groupes auxiliaires

Nous nous concentrons sur une chimie précise, une faible teneur en gaz et un traitement thermique contrôlé pour atteindre des objectifs critiques de résistance, de fatigue et de tolérance aux dommages dans ces pièces.

Machines industrielles et corps de pompes/valves

Pour l'équipement industriel, l'alliage de moulage en aluminium est idéal lorsque vous avez besoin de :

- Corps de pompes et de valves

- Carters de compresseurs, boîtes de vitesses et cadres de moteurs

- Boîtiers pour l'automatisation et la robotique

Comparé à la fonte, vous obtenez un équipement plus léger, une manipulation plus facile et une meilleure machinabilité. Lorsque vous avez besoin d'une haute précision, nous associons les pièces moulées avec usinage CNC de précision pour fournir des pièces prêtes à assembler (services de usinage CNC de précision sur bronze montre le niveau de finition que nous visons sur les composants métalliques).

Boîtiers électroniques et dissipateurs de chaleur

Le matériau de moulage en aluminium Al-Si est largement utilisé pour :

- Boîtiers électroniques et boîtes de jonction

- Dissipateurs de chaleur et composants de gestion thermique

- Boîtiers pour la 5G, la télécommunication et l'électronique de puissance

Une conductivité thermique élevée, une bonne protection électrique et une excellente moulabilité nous permettent de réaliser des formes complexes à parois fines qui respectent toujours les exigences d'étanchéité IP et de compatibilité électromagnétique.

Aluminium moulé pour la marine et les services chimiques

Alliage d'aluminium moulé résistant à la corrosion (types Al-Si-Mg et Al-Mg) adapté pour :

- Matériel marin, boîtiers, rails et supports

- Boîtiers de traitement chimique et corps de pompes

- Équipements offshore et côtiers

Avec un choix approprié d'alliage, un traitement de surface et une étanchéité, vous obtenez une alternative solide, légère et résistante à la corrosion à l'acier inoxydable ou revêtu.

Alliage d'aluminium moulé étanche à la pression pour l'hydraulique

Pour l'hydraulique et les systèmes à haute pression, nous utilisons alliages d'aluminium moulé étanches à la pression comme 413 et grades de moulage sous pression Al-Si optimisés pour :

- Corps de vannes hydrauliques

- Collecteurs et boîtiers d'accumulateurs

- Blocs de contrôle pneumatiques et hydrauliques

Nous contrôlons la porosité, le retrait et les inclusions afin que les passages usinés et les surfaces d'étanchéité maintiennent la pression et passent les tests d'étanchéité.

Tendances EV, allégement et durabilité

Les fabricants OEM français accélèrent la transition vers la fonte d'alliage d'aluminium léger pour :

- Sous-châssis EV intégrés de grande taille et moulages massifs

- Boîtiers de batteries et structures de crash

- Boîtiers de moteurs et d'inverseurs

L'alliage de fonte d'aluminium secondaire à haute recyclabilité vous permet d'atteindre les objectifs de durabilité et de réduction des CO₂ tout en diminuant le poids du véhicule, en améliorant l'autonomie et en maintenant le coût total compétitif avec des solutions en acier.

Formes de produits et options d'approvisionnement pour l'alliage d'aluminium moulé

Formes de produits flexibles

Je fournis de l'alliage d'aluminium moulé dans les principales formes utilisées quotidiennement par les fonderies françaises :

- Lingots – chimie propre et cohérente pour la moulage général d'alliages d'aluminium

- Billets – pour moules permanents, moulage par gravité et usinage personnalisé

- Sows matière première en vrac économique pour les grandes fonderies d'aluminium

- alliage d'aluminium en fusion distribution directe de métal liquide pour les lignes de moulage sous pression à haut volume

Emballage et manutention

Pour garder votre fusion propre et simplifier la manutention, je propose :

- Lots attachés d'alliages d'aluminium en lingots

- Palettes emballées pour la manutention avec chariot élévateur et le stockage en entrepôt

- Livraison en vrac options pour les grands utilisateurs d'alliages d'aluminium secondaires

Quantités minimum de commande, délai de livraison et expédition

- Quantités minimales de commande sont flexibles selon l'alliage et la forme, permettant des essais à petite échelle et des expéditions complètes en camion.

- Délais de livraison sont planifiés en fonction de votre atelier de fusion et de vos plans d'outillage, avec des options express pour les modifications d'outillage urgentes.

- Expédition mondiale et support pour la livraison portuaire facilitent la combinaison de matériaux de moulage d'aluminium avec d'autres métaux comme produits en acier au carbone faible dans une seule chaîne d'approvisionnement.

Support technique et essais de moulage

Je ne livre pas seulement du métal ; je soutiens votre processus :

- Aide sélectionner la bonne alliage d'aluminium moulé pour moule à pression, sable, gravité ou moule permanent

- Échantillonnage en petites séries pour les nouvelles gammes d'alliages d'aluminium moulé et leurs modificateurs

- Support pour moulages d'essai afin que vous puissiez ajuster le remplissage, l'alimentation et le traitement thermique avant de vous engager dans la production complète

Qualité, Normes & Certifications pour l'alliage d'aluminium moulé

Lorsque vous achetez de l'alliage d'aluminium moulé sur le marché, la paperasserie n'est pas seulement une formalité — c'est votre police d'assurance. Je gère notre opération de moulage d'alliages d'aluminium avec une mentalité de “ zéro approximation ” sur la qualité et les normes.

Conformité aux Normes d'Alliages de Moulage

Nous adaptons notre alliage d'aluminium moulé chimie et propriétés aux principales spécifications mondiales, afin que vos dessins et demandes de devis se traduisent clairement :

- ASTM B26 / B85 pour le moulage et le lingot d'aluminium

- EN 1706 pour les grades européens d'alliages d'aluminium moulé

- désignations AA (Association de l'Aluminium) pour les alliages courants comme A380, A356, 413

- Vérifié par rapport aux spécifications spécifiques du client lorsque cela est nécessaire

Chaque chaleur est certifiée, et les résultats des tests sont directement liés au matériau fourni matériau de fonte en aluminium.

Systèmes de qualité certifiés pour la fonderie

Notre fonderie et notre atelier de fusion fonctionnent selon des systèmes de qualité stricts :

- ISO 9001 pour la gestion globale de la qualité

- IATF 16949 support pour les programmes d'alliages de moulage en aluminium pour l'automobile

- Contrôle de processus documenté, SPC, et actions correctives

Pour les clients dans des secteurs exigeants comme le pétrole & gaz ou les turbines, nous appliquons une rigueur similaire à celle que nous utilisons dans notre procédures de contrôle qualité et de test.

Analyse spectrographique & Contrôle de fusion

Nous n'expédions pas de métal à l'aveuglette. Chaque alliage de moulage en aluminium fusion est vérifiée avec :

- analyse spectrographique pour la chimie complète (Si, Mg, Cu, Fe, Mn, Zn, Ti, modificateurs)

- Ajustements en cours de processus pour maintenir des fenêtres étroites pour alliage de moulage sous pression et autres procédés

- Contrôle de la scorie et de la dross pour maintenir les inclusions faibles

Cela permet de rendre vos pièces moulées plus cohérentes, en particulier pour les pièces à parois fines et étanches à la pression.

Essais mécaniques et vérification

Pour prouver la performance, nous appuyons la chimie avec des données mécaniques :

- Essais de traction, de limite d'élasticité et d'allongement sur des barres d'essai ou des éprouvettes coulées séparément

- Contrôles de dureté (Brinell) sur chaque lot pour la clé alliage d'aluminium coulé grades

- Certificats d'analyse et rapports d'essai fournis avec chaque expédition sur demande

Vous obtenez des chiffres réels, pas des hypothèses, sur votre alliage d'aluminium moulé.

Traçabilité complète, de la chaleur à la coulée finie

Nous maintenons la traçabilité au niveau du lot à partir de :

- Primaire ou secondaire lingots de fonderie d'aluminium → fusion → lot de coulée

- Numéros de chaleur enregistrés sur les étiquettes et les documents

- Capacité de traçage si vous rencontrez un problème lors de l'usinage ou de l'entretien sur le terrain

Ceci est essentiel pour les programmes de coulée d'alliages d'aluminium automobiles, aérospatiaux et de sécurité critique.

Contrôle du gaz, des inclusions et du Fe élevé

Les défauts commencent dans la masse fondue, nous les contrôlons donc à la source :

- Surveillance et dégazage de l'hydrogène (gaz) réduire la porosité dans les pièces moulées sous pression et en sable

- Filtration et fluxage pour réduire les inclusions non métalliques

- Contrôle strict de Niveaux de Fe équilibrer la fluidité avec la ductilité et éviter une fragilité excessive

- Audits réguliers des pratiques de fusion et de l'équipement

Résultat final : plus propre, plus fiable alliage de moulage en aluminium que les machines fonctionnent mieux, fuient moins et durent plus longtemps dans vos pièces.

Choisir la bonne alliage de moulage en aluminium

Associer l'alliage au procédé de moulage et à l'épaisseur de la paroi

Vous ne pouvez pas choisir un alliage de moulage en aluminium sans penser au procédé et à la taille de la section. Comme règle simple :

- Moulage sous pression haute pression (HPDC) :

- Meilleur : A380, ADC12, A383, A360 et alliages de moulage en aluminium similaires Al-Si-Cu

- Idéal pour : Parois fines, géométrie complexe, volume élevé

- Alliage d'aluminium pour moulage en sable :

- Meilleur : 356, A356, 319, grades Al-Cu

- Idéal pour : Sections épaisses, coûts d'outillage réduits, prototypes

- Alliage d'aluminium à gravité / moule permanent :

- Meilleur : 356, A356, 413, alliages Al-Si-Mg et Al-Si

- Idéal pour : Parois moyennes, meilleures propriétés de surface et mécaniques

- Aluminium à basse pression et moulage par compression :

- Meilleur : A356/356, Al-Si-Mg et certains alliages d'aluminium à haute résistance Al-Cu

- Idéal pour : Pièces structurelles et composants étanches à la pression

Parois fines (<2,5 mm) : favoriser les grades d'aluminium moulé sous pression à haute fluidité (A380, ADC12, A383).

Sections épaisses : utiliser 356/A356 ou 413 avec alimentation contrôlée et solidification.

Étanchéité à la pression vs. ductilité

Réfléchissez à ce qui échoue en premier : fuites ou fissures.

- Pour les alliages d'aluminium étanches à la pression (hydrauliques, pompes, compresseurs) :

- Moulage sous pression : A380, A383, ADC12 avec contrôle serré de la porosité

- Sable/moule permanent : 413, A356/356 (souvent T6)

- Pour la ductilité et la résistance aux chocs (suspension, structure) :

- A356/356 en T4 ou T6

- Alliage d'aluminium à haute résistance Al-Si-Mg ou Al-Cu en moulage par compression ou sous basse pression

Si vous avez besoin des deux étanchéité à la pression et résistance, penchez-vous vers A356/356 T6 avec un procédé à faible porosité (compression ou moulage sous basse pression).

Équilibre entre résistance, résistance à la corrosion et coût

Sur le marché français, la plupart des acheteurs veulent “ juste assez résistant ” au coût total le plus bas, pas une résistance maximale en laboratoire.

- Priorité à la résistance :

- A356/356 T6, alliages moulés Al-Cu, aluminium moulé sous pression Al-Si-Mg

- Priorité à la résistance à la corrosion (automobile, marine, extérieur) :

- A360, A356, 356 (notamment Al-Si-Mg avec peu de Cu)

- Priorité au coût / grand volume :

- A380, ADC12, A383 (alliages d'aluminium moulés sous pression, souvent avec aluminium secondaire)

Consultez toujours coût à vie: le temps d'usinage, le taux de rebuts, le traitement thermique, la finition. Parfois, un alliage d'aluminium moulé légèrement plus cher permet d'économiser de l'argent en aval, tout comme avec des métaux de meilleure qualité dans d'autres processus tels que les matériaux en feuilles découpés au laser de précision.

A380 vs. ADC12 vs. A383 (Fonderie sous pression)

Pour la fonderie d'alliages d'aluminium en HPDC, ces trois apparaissent dans presque toutes les demandes de devis :

- Alliage d'aluminium A380 (norme en France) :

- Avantages : Très bonne moulabilité, bonne résistance, bonne étanchéité sous pression avec un contrôle du processus

- Utilisation : pièces moulées générales, boîtiers automobiles, produits de consommation

- Alliage de moulage ADC12 (JIS, courant dans les outillages importés) :

- Avantages : Similaire à A383/A380, excellente fluidité, facile à remplir avec des parois fines, bonne usinabilité

- À utiliser pour : Coulées sous vide à parois fines et complexes, en particulier lorsque l'outillage est conçu selon la norme JIS

- Aluminium moulé sous pression A383 (alternative à A380) :

- Avantages : Meilleure fluidité que A380, idéal pour les pièces complexes, à parois fines, étanches à la pression

- À utiliser pour : Petites boîtiers complexes, critiques en pression, et connecteurs

Si vous produisez pièces à parois fines, très complexes, ADC12 ou A383 l'emportent généralement. Pour les travaux automobiles et industriels en Amérique du Nord en général, A380 est l'alliage d'aluminium moulé sous pression par défaut.

Alliages de moulage en aluminium A356 / 356 vs. 413 vs. Alliages de moulage Al-Cu

Lorsque vous passez du moulage sous pression haute performance (HPDC) au sable, aux moules permanents ou au moulage par compression :

- Alliage de moulage en aluminium A356 / 356 :

- Avantages : Traitement thermique possible, excellente résistance/poids, bonne résistance à la corrosion, bonne soudabilité

- À utiliser pour : Roues, suspension, moulages pour l'aérospatiale, supports structurels, pièces marines

- Grade de moulage en aluminium 413 (Al-Si12) :

- Avantages : Très haute fluidité, bonne étanchéité à la pression, bonne moulabilité dans des moules complexes

- À utiliser pour : Corps hydrauliques, boîtiers de compresseurs, composants étanches à la pression

- Alliages de moulage en aluminium Al-Cu (par exemple, séries 201, 206) :

- Avantages : Résistance plus élevée à haute température

- À utiliser pour : Composants structurels soumis à de fortes charges et températures élevées où la corrosion peut être maîtrisée

Si vous avez besoin haute résistance + soudabilité + résistance à la corrosion, choisir A356/356 (T6).

Si vous avez besoin excellente fluidité et étanchéité à la pression, choisir 413.

Si vous avez besoin résistance à haute température maximale, considérer une alliage de moulage en Al-Cu avec un contrôle strict du processus/traitement thermique.

Liste de contrôle pour la spécification de l'alliage de moulage en aluminium aux fournisseurs

Lorsque vous envoyez des demandes de devis aux fonderies ou aux moulages sous pression, verrouillez ces points :

- Processus de moulage : HPDC, sable, gravité/moule permanent, basse pression, extrusion

- Alliage cible et norme : par exemple, A380 (ASTM B85), A356-T6 (ASTM B26), ADC12 (JIS), 413

- Propriétés mécaniques :

- Résistance à la traction minimale, limite d'élasticité, allongement

- Objectifs de fatigue ou d'impact si critique

- Épaisseur de paroi et sections critiques :

- Paroi la plus fine

- Section la plus lourde et points chauds locaux

- Exigences de pression et de fuite (si présentes):

- Méthode d'essai (air, hélium, eau)

- Limite (par exemple, 0,5 bar, 1,0 bar, etc.)

- Environnement de corrosion :

- Sous-coque automobile, éclaboussures marines, exposition chimique, vieillissement en extérieur

- Traitement thermique et revenu (si applicable) :

- À l'état brut (F), T4, T5, T6, T7

- Usinage et finition :

- Surfaces usinées critiques et tolérances

- Revêtements/finitions (anodisation, peinture en poudre, peinture, placage)

- Qualité de la matière première :

- Alliage de fonte primaire vs. alliage de fonte secondaire

- Niveaux maximaux de Fe et d'impuretés autorisés

- Normes et exigences de qualité :

- Références ASTM / EN / JIS

- Certifications requises, rapports d'essai et plan d'échantillonnage

Si vous partagez cette liste de contrôle à l'avance, la plupart des fonderies d'aluminium en France peuvent rapidement vous indiquer laquelle matériau de fonte en aluminium (A380, ADC12, A383, A356, 356, 413, ou un alliage d'aluminium personnalisé) correspond le mieux à votre pièce et à votre budget.

Ressources techniques et support pour l'alliage de fonderie d'aluminium

Je soutiens chaque commande d'alliage de fonderie d'aluminium avec un support technique rapide et pratique pour que votre équipe puisse passer de la devis à la production avec moins de surprises.

Fiches techniques et FDS

Vous obtenez des documents clairs et prêts à l'emploi pour chaque alliage :

| Type de document | Ce que vous obtenez |

|---|---|

| Fiches techniques d'alliages (A380, A356, ADC12, etc.) | Composition chimique, propriétés, notes sur le processus de moulage |

| FDS / SDS | Directives de sécurité, de manipulation, de stockage et de métal en fusion |

| Résumé des processus | Conseils clés pour l'utilisation de moules en acier, sable, gravité et permanents |

Tous les fichiers sont formatés pour une utilisation rapide dans les flux de travail d'ingénierie et d'achat en France (PDF / Excel).

Tableaux de référence croisée des alliages (AA / EN / JIS)

Je fournis des outils de référence croisée faciles pour que vous puissiez faire correspondre les spécifications mondiales :

| Besoin | Support fourni |

|---|---|

| AA ↔ EN 1706 ↔ JIS ADC | Cartographie côte à côte des grades (A380 / ADC12 / EN AC) |

| Spécifications OEM / internes | Aide pour faire correspondre à un alliage d'aluminium de moulage équivalent |

| Approvisionnement mondial | Alternatives pour les chaînes d'approvisionnement multi-sites |

Support en ingénierie et optimisation des processus

Mon équipe travaille directement avec votre fonderie ou atelier d'usinage pour ajuster la coulée d'alliage d'aluminium à votre processus :

- Revue de conception pour l'épaisseur des parois, nervures, bossages et angles de draft

- Retour d'expérience de la simulation de moulage (remplissage, solidification, points chauds)

- Recommandations sur le choix de l'alliage selon le procédé (découpage sous pression, sable, gravité, basse pression)

Si vous optimisez votre flux de fabrication global, je peux également le relier à notre expertise en processus de fabrication plus large pour que votre coulée, usinage et finition soient cohérents.

Conseils sur le traitement thermique (T4, T5, T6, T7)

Je vous aide à fixer des spécifications réalistes et prêtes pour la production pour le traitement thermique sur vos dessins :

| Trempe | Cas d'utilisation typique | Ce que j'aide à définir |

|---|---|---|

| F | Pièces moulées telles quelles, à faible coût | Propriétés de base et limites |

| T4 | Haute ductilité, bonne machinabilité | Temps/température de solution et pratique de trempe |

| T5 | Pièces moulées sous pression nécessitant un vieillissement rapide | Cycle de vieillissement compatible avec votre débit |

| T6 | Résistance maximale pour les pièces structurelles A356/356 | Recette complète de solution + vieillissement |

| T7 | Stabilité à haute température et à la fatigue | Paramètres de survie et cibles de propriété |

Vous recevez des instructions claires que votre traitement thermique, votre fonderie et votre équipe QA peuvent tous suivre.

Développement d'alliages personnalisés et modificateurs

Lorsque les grades d'alliages d'aluminium moulés standard ne répondent pas entièrement à vos besoins, je peux ajuster la composition chimique et les modificateurs :

- Contrôle plus strict du Fe et des impuretés pour la coulée sous pression

- Balance optimisée Si/Mg/Cu pour la fluidité, la résistance ou l'étanchéité à la pression

- Refineurs de grains et modificateurs pour une meilleure alimentation et une porosité réduite

Le matériau d'aluminium moulé personnalisé peut être fourni sous forme de lingots ou de métal en fusion, et validé par une analyse spectro complète et des essais mécaniques. Pour une intégration plus large du produit, vous pouvez également consulter nos produits et services métalliques actuels à titre de référence.

Avis

Il n'y a pas encore d'avis.