Я поставляю сплавы для алюминиевого литья в grades и форматах, которые реально используют на литейных заводах России каждый день — оптимизированные для литейного прессования, песочного литья, гравитационного литья и постоянных форм.

Основные семейства сплавов для алюминиевого литья

Я сосредоточен на четырех основных семействах алюминиевых сплавов для литья, каждое из которых настроено под конкретные процессы и требования:

- Литейные сплавы Al-Si

- Отличная текучесть и литейные свойства

- Идеально для тонкостенных, сложных деталей из алюминиевого сплава

- Широко используется в высоконапорном прессовании и постоянных формах

- Литейные сплавы Al-Si-Cu для прессования

- Сбалансированная прочность, литейные свойства и герметичность под давлением

- Основные grades: A380, A383, ADC12

- Рабочие сплавы для алюминиевого прессования в автомобильной промышленности и электронике

- Литейный материал Al-Si-Mg

- Термически упрочняемый алюминиевый сплав для литья (T4, T5, T6)

- Более высокая прочность и пластичность для конструкционных элементов

- Ключевые сплавы: 356, A356 для песочного и гравитационного литья алюминия

- Литейные сплавы Al-Cu и Al-Mg

- Повышенная прочность и эксплуатационные характеристики при высоких температурах

- Используется там, где приоритетом является механическая прочность, а не максимальная коррозионная стойкость

Совместимость с основными процессами литья

Я подбираю алюминиевый литейный материал под ваш процесс, чтобы снизить количество брака и упростить производство:

- Алюминиевый сплав для высокотемпературного прессового литья

- A380, A383, ADC12 и аналогичные марки Al-Si-Cu для тонкостенных, массовых деталей

- Песочное литье алюминиевого сплава

- 356, A356, Al-Si-Mg и выбранные марки Al-Cu для сложных, малых объемов или крупных отливок

- Гравитационное и постоянное формовочное литье алюминиевого сплава

- A356, 356 и Al-Si сплавы с хорошей текучестью и контролируемым усадочным эффектом

- Литье алюминия под низким давлением

- Чистые, с низким содержанием газа сплавы для колес, конструкционных элементов и герметичных отливок

Промышленные отрасли, использующие литейный алюминиевый сплав

Мой портфель литейных алюминиевых сплавов обслуживает:

- Автомобильный – блоки двигателей, корпуса трансмиссий, корпуса электромобилей, колеса, кронштейны

- Аэрокосмическая промышленность – конструкционные отливки, корпуса, фитинги из A356 и высокопрочных марок

- Промышленное оборудование – насосы, клапаны, корпуса компрессоров, корпуса редукторов

- Электроника и энергетика – радиаторы, корпуса, моторные корпуса, корпуса силовой электроники

Коммерческое поставка: слитки, заготовки, расплавленный металл

Я поставляю литейный алюминиевый сплав в производственных формах для литейных заводов и OEM в России:

- Первичные и вторичные алюминиевые литейные слитки

- Заготовки и заготовки для переплавки и легирования

- Расплавленный алюминиевый литейный сплав поставка (региональная, по договоренности)

- Стандартная упаковка на пакеты, палеты или навалом для вашего плавильного цеха

- Химический состав, адаптированный к стандартам ASTM, EN, JIS или вашим собственным практикам плавки

Вы получаете стабильное, повторяемое поставку алюминиевого сплава — готовую для литья под давлением, песочного литья, гравитационного литья или линий постоянных форм.

Ключевые свойства алюминиевого литейного сплава

Алюминиевый литейный сплав достигает оптимального баланса низкого веса, прочности и легкости обработки, что объясняет, почему так много российских OEM полагаются на него для массовых деталей.

Легкий по сравнению со сталью и цинком

- Плотность составляет около 2,7 г/см³, примерно одна треть от веса стали и намного легче цинковых сплавов.

- Это означает значительную экономию веса в автомобилестроении, электромобилях, аэрокосмической промышленности и машиностроении без потери жесткости или надежности.

Литье, текучесть и контроль дефектов

- Литейные сплавы Al-Si предлагают отличную текучесть, поэтому они надежно заполняют тонкие стенки и сложные геометрии при литье под давлением, песчаном и гравитационном литье.

- При правильной практике плавки и использовании затворов мы контролируем пористость, горячие трещины и усадку даже при изготовлении деталей с точными допусками и герметичностью.

- Наши высокотемпературные сплавы алюминия для литья под давлением оптимизированы для быстрого заполнения и минимальных отходов, особенно в инструментах с высокой кавитацией.

Диапазон механических свойств

Типичные диапазоны (в зависимости от сплава и термической обработки):

- Предел прочности (растяжение): ~150–320 МПа

- Предел текучести: ~80–250 МПа

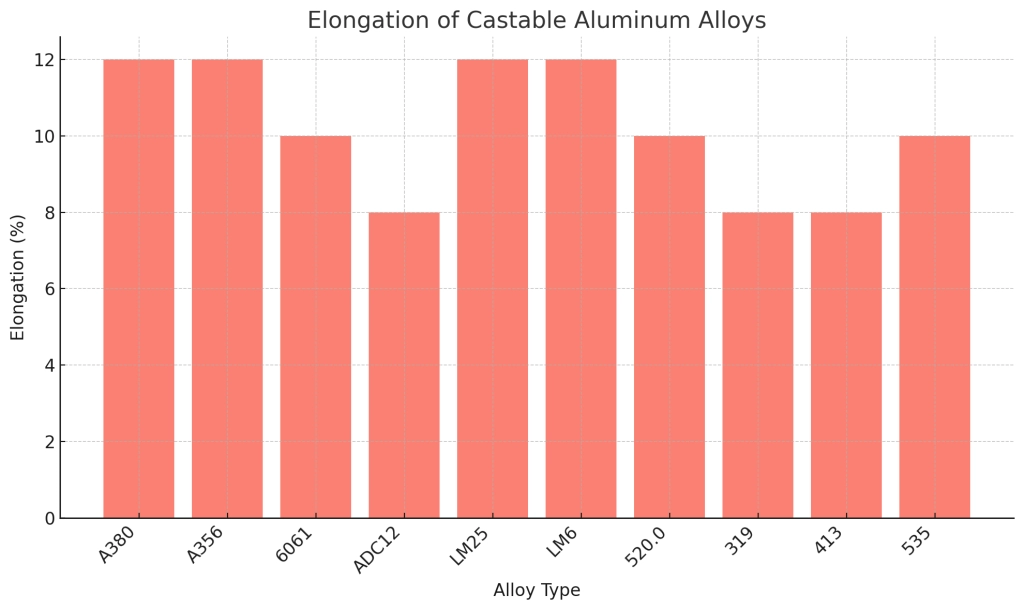

- Удлинение: ~1–12%

- Твердость: ~60–100 HB

Вы можете настроить баланс прочности и пластичности с помощью выбора сплава и термообработки (отливка, T5, T6 и т. д.).

Коррозионная стойкость

- Легированный алюминиевый сплав обеспечивает хорошую и отличную коррозионную стойкость в условиях автомобильных платформ, морского распыления и многих химических сред.

- Правильный выбор сплава и обработка поверхности (покрытия, анодирование, преобразующие покрытия) обеспечивают долгосрочную коррозионную стойкость отливок из алюминия для условий дорожной соли и прибрежного использования.

Теплопроводность и Электропроводность

- Высокая теплопроводность делает материал для литья алюминия идеальным для радиаторов охлаждения, корпусов силовой электроники, контроллеров двигателей и светодиодных светильников.

- Умеренная электропроводность поддерживает заземление, экранирование и некоторые силовые компоненты, где вес и стоимость превосходят медь.

Обрабатываемость, отделка и свариваемость

- Большинство сплавов алюминия для литья чисто обрабатывается на станке с предсказуемым сроком службы инструмента, особенно в состояниях T5/T6.

- Совместим с порошковое покрытие, окраска, анодирование, гальванизация и финишная обработка на ЧПУ для видимых и косметических деталей.

- Многие сплавы являются сварочными или по крайней мере ремонтно-сварочными, при этом сплавы Al-Si-Mg, такие как A356, особенно хорошо реагируют при контролируемых процедурах.

Перерабатываемость и экономическая эффективность

- Литье из алюминиевых сплавов высоко перерабатываемо— мы можем использовать высокий процент вторичных алюминиевых сплавов для литья без ущерба для производительности.

- Это сокращает затраты на материалы, углеродный след и энергопотребление, что является большим плюсом для клиентов из России, ориентированных на ESG-цели и долгосрочную стабильность поставок.

- Мы поставляем готовые к литью слитки и изделия из алюминиевых сплавов с контролируемой химией для обеспечения стабильности процесса литья и конкурентоспособной стоимости деталей; вы можете ознакомиться с нашими основными предложениями алюминиевых сплавов или объединить их с нашими OEM услуг по алюминиевому литейному формованию для полного решения.

Семейства сплавов для алюминиевого литья

При выборе алюминиевого сплава для литья вы фактически выбираете между несколькими основными семействами сплавов. Каждое из них настроено для достижения разного баланса между литейностью, прочностью и стоимостью.

Сплавы для алюминиево-силиконового литья (эутектические / гипоэутектические)

Сплавы для алюминиево-силиконового литья — основные материалы для большинства работ по литью алюминиевых сплавов.

- Ключевые преимущества: отличная текучесть, низкое усадочное расширение, хорошая герметичность под давлением.

- Гипоэутектические (обычно 5–10% Si): лучшие обрабатываемость, используются там, где важны и прочность, и качество поверхности.

- Почти эутектические (~11–13% Si): лучшее течение и заполнение для тонких стенок и сложных литых деталей, очень распространены в высокотоннажных компонентах автомобильных литых алюминиевых сплавов.

Эти сплавы — мои предпочтительные для тонкостенных литых деталей и сложных форм, где критически важны контроль заполнения и дефектов.

Сплавы Al-Si-Cu для высокоэффективной литейной формовки под высоким давлением

Сплавы алюминия Al-Si-Cu для литейных форм под высоким давлением предназначены для высокотемпературной формовки под высоким давлением и массового производства.

- Что они обеспечивают: хорошую прочность, хорошую текучесть, герметичность под давлением и очень хорошую литейность.

- Идеально для Типы A380 используемые в трансмиссионных коробках, корпусах и структурных кронштейнах.

- Содержание меди повышает прочность и твердость, но немного снижает коррозионную стойкость, что обычно приемлемо в автомобильной среде.

Если вы занимаетесь высокоскоростной HPDC и заботитесь о цикличности и стоимости за деталь, сплав для литейных форм Al-Si-Cu обычно является первым выбором.

Литейные сплавы на основе Al-Si-Mg с термической обработкой

Литейные материалы на основе Al-Si-Mg поддаются термической обработке и используются, когда необходимы повышенная прочность и хорошая пластичность.

- Совместим с Т4, Т5 и Т6 закалки для настройки прочности и удлинения.

- Типичные сплавы (например, A356/356) широко применяются в колесах, конструкционных отливках и деталях высокой надежности.

- Магний обеспечивает возможность старения и лучшую усталостную прочность по сравнению с чистыми сплавами Al-Si.

Если вы ориентируетесь на алюминиевые отливки с закалкой Т6 и прочными, сварочными деталями, Al-Si-Mg — разумный выбор. Например, наши характеристики и применения алюминиевого сплава A356-T6 покажите, насколько далеко вы можете продвинуть эту семью.

Al-Cu и сплавы алюминия высокой прочности для литья

Сплавы алюминия Al-Cu для литья используются там, где максимальная прочность и стабильность при высоких температурах важнее коррозионной стойкости.

- Более высокая растяжимость и предел текучести, чем у стандартных систем Al-Si.

- Используются в компонентах высокой производительности и аэрокосмического типа, кронштейнах и корпусах с высокой нагрузкой.

- Обычно требуют строгого контроля процесса и аккуратной термической обработки для соответствия спецификациям.

Это не “товарные” сплавы; они оправданы, когда проектные нагрузки и факторы безопасности требуют повышения качества.

Первичный и вторичный сырьё для литья алюминия

Для литья алюминиевых сплавов доступны оба варианта первичный и вторичный металл:

- Первый алюминиевый слиток для литья: низкое содержание примесей, более строгий химический состав, идеально подходит для высокотехнологичных автомобильных и аэрокосмических работ.

- Второй алюминиевый сплав для литья: из переработанного металлолома, очень экономичный, отлично подходит для общего промышленного и автомобильного применения, где не обязательны ультранизкие примеси.

Мы регулярно подбираем тип сырья в соответствии с вашими целями по качеству и стоимости, чтобы вы не платили за чистоту, которая вам на самом деле не нужна.

Как Si, Mg, Cu и Fe влияют на характеристики

Основные элементы в материале для алюминиевого литья напрямую влияют на производительность:

- Кремний (Si):

- Улучшает текучесть и литейные свойства

- Уменьшает усадку и горячие трещины

- Больше Si = лучше заполнение тонких стенок, немного ниже пластичность

- Магний (Mg):

- Позволяет проводить термообработку и старение

- Повышает прочность и сопротивление усталости

- Избыточное содержание Mg может увеличить пористость при плохом контроле газа

- Медь (Cu):

- Повышает прочность и твердость, особенно при высоких температурах

- Немного снижает коррозионную стойкость и свариваемость

- Железо (Fe):

- Помогает контролировать прилипание при литейных процессах

- Избыточное содержание Fe образует хрупкие межметаллические соединения, снижая пластичность и ударную вязкость

- Требует строгого контроля, особенно для сплавов для высоконапорного лития

Регулируя эти элементы в пределах стандартных диапазонов или с помощью индивидуальных спецификаций плавки, я могу настроить литейный алюминиевый сплав под ваш процесс литья, толщину стенок и целевые показатели производительности.

Распространённые марки алюминиевых сплавов для литья

Обзор популярных обозначений алюминиевых сплавов для литья

На рынке России большинство алюминиевых сплавов для литья соответствуют обозначениям AA (Ассоциация алюминия), EN (Европа) или JIS (Япония). Для прессов и пескоструйных цехов основными являются A380, A383, ADC12, A360, 356, A356 и 413. Я ориентируюсь на эти марки, потому что они покрывают более 90% реальных потребностей: высоконапорное прессование, пескоструйное и гравитационное литьё, а также гидравлические и конструкционные детали, герметичные к давлению.

Сплав алюминия A380 для литейного штамповки

Сплав алюминия A380 для литейной штамповки является стандартным алюминиевым сплавом для штамповки в России. Он предлагает:

- Отличную литейность и текучесть для сложных деталей с тонкими стенками

- Хорошую прочность и герметичность под давлением для корпусов, кронштейнов и крышек

- Сбалансированную стоимость и производительность, идеально подходит для массового автомобильного и электронного производства

Если вы используете высоконапорные литейные установки, A380 обычно является первым сплавом, который я рекомендую.

Сплавы для литейной штамповки A383 и ADC12

Когда требуется еще лучшая текучесть или более строгие требования к герметичности, чем может обеспечить A380:

- A383 (Al-Si-Cu): Лучше текучесть, чем у A380, отлично подходит для очень тонких стенок и сложных деталей

- ADC12 (JIS): Японский аналог A383/A380, широко используемый в импортных инструментах и глобальных цепочках поставок

Оба являются предпочтительными для тонкостенных литых деталей и герметичных элементов таких как корпуса насосов, крышки трансмиссий и компоненты электромобилей.

Сплав A360 для пластичности и коррозионной стойкости

Сплав алюминия A360 используется, когда необходимо:

- Более высокая пластичность чем A380/A383

- Улучшенная коррозионная стойкость, особенно для наружных или слабо коррозионных сред

- Лучшие характеристики в деталях, подвергающихся удару, вибрации или требующих вторичной формовки

Это надежный вариант для конструкционных литых отливок и открытых автомобильных компонентов.

Сплав алюминия 356 и A356

Для песочное литье, гравитационное литье и постоянная форма, 356 и A356 являются стандартами отрасли в России:

- Хорошая литейность для средних и толстых секций

- Термически упрочняемый для повышения прочности и ударной вязкости

- Широко используется в колесах, деталях подвески, авиационных кронштейнах и компонентах машин

Эти сплавы идеально подходят, когда необходимы оба прочность и обрабатываемость в отливках из алюминиевого сплава.

A356.0 и 356.0 в температурных режимах T4, T5, T6

Мы обычно поставляем A356.0 и 356.0 в нескольких режимах:

- T4: Термообработка раствором, естественное старение – лучшая пластичность и обрабатываемость

- T5: Охлаждение после литья и искусственное старение – более высокая производительность, умеренная прочность

- T6: Термообработка раствором и искусственное старение – максимальная прочность, широко используемые в конструкционных и аэрокосмических литых изделиях

Ваш выбор термообработки напрямую влияет на конечную растяжимость, предел прочности и удлинение, поэтому мы всегда подбираем термообработку в соответствии с вашим чертежом и конечным использованием.

Сплавы 413 и Al-Si12 для гидравлических и прессовых компонентов

413 (Al-Si12) — это сплав с высоким содержанием кремния для литья со следующими характеристиками:

- Отличная текучесть для сложных форм

- Высокая герметичность под давлением, идеально подходит для гидравлических корпусов, корпусов насосов и клапанов, а также прецизионных жидкостных компонентов

- Хорошая стабильность размеров при внутреннем давлении

Если ваши детали должны быть герметичными под давлением, 413 обычно входит в список предпочтительных вариантов.

Соответствие стандартам AA, EN и JIS

Многие российские заказчики работают с глобальными инструментами и чертежами, в которых указываются стандарты EN или JIS. Мы регулярно осуществляем перекрестные ссылки:

- A380 ↔ EN AC-46000 ↔ JIS ADC10 (приблизительно)

- A383 ↔ EN AC-46100 ↔ JIS ADC12 (близкий по функциональности аналог)

- A356/356 ↔ EN AC-42100 / AC-42200

- 413 ↔ семейство EN AC-44000

Если вы также занимаетесь поставками литья высокой точности или смешанными процессами, такими как литье из нержавеющей стали вместе с алюминием, наша команда может согласовать стандарты сплавов и допуски для обоих, аналогично тому, как мы стандартизируем материалы в нашей услугах по точному литью.

Поделитесь вашими обозначениями печати (AA, EN или JIS), и мы определим правильный класс сплава алюминиевого литья и спецификацию для вашей литейной или механической линии.

Химический состав алюминиевых сплавов для литья

Химия алюминиевого сплава определяет его литейность, прочность и контроль дефектов. Когда мы поставляем заготовки из алюминиевого сплава или расплавленный металл, мы поддерживаем строгий состав, чтобы ваши процессы литья под давлением, песочного литья или постоянной формы оставались стабильными и предсказуемыми.

Типичные диапазоны состава (весовые доли)

Это типичные диапазоны для распространенных марок алюминиевых сплавов, используемых на российских литейных заводах:

| Сплав | Si % | Cu % | Mg % | Fe % максимум | Mn % | Zn % | Прочие (Ti и др.) |

|---|---|---|---|---|---|---|---|

| A380 | 7.5–9.5 | 3.0–4.0 | ≤0.10 | 1.3 | ≤0.50 | ≤3.0 | Ti ~0.01–0.20 |

| A383 | 9.5–11.5 | 2.0–3.0 | ≤0.10 | 1.3 | ≤0.50 | ≤3.0 | Ti ~0.01–0.20 |

| A360 | 9.0–10.0 | ≤0.60 | 0.40–0.60 | 0.6 | ≤0.35 | ≤0.50 | Ti ~0.10–0.25 |

| 356.0 | 6.5–7.5 | ≤0.25 | 0.25–0.45 | 0.3 | ≤0.35 | ≤0.35 | Ti ~0.10–0.25 |

| A356.0 | 6.5–7.5 | ≤0.20 | 0.30–0.45 | 0.2 | ≤0.35 | ≤0.35 | Ti ~0.10–0.25 |

| 413 | 11.0–13.0 | ≤1.0 | ≤0.10 | 1.3 | ≤0.35 | ≤0.50 | Ti ~0.01–0.20 |

Значения — типичные диапазоны; по запросу можем указать конкретные пределы ASTM B26/B85 или EN 1706.

Что делает каждый элемент в литом алюминиевом сплаве

- Si (Кремний) – Повышает текучесть, уменьшает усадку, улучшает литейность; основа систем литейных сплавов Al-Si, таких как A380, A356, 413.

- Mg (Магний) – Позволяет проводить термическую обработку (T5, T6), увеличивает прочность, но должен контролироваться для предотвращения пористости и коррозии.

- Cu (Медь) – Повышает прочность и твердость, особенно в литых алюминиевых марках (A380, A383), но снижает коррозионную стойкость.

- Fe (Железо) – Помогает бороться с прикипанием к штампу при высокотемпературном литии, но избыточное содержание Fe создает хрупкие “игольчатые” фазы и ухудшает пластичность.

- Mn (Марганец) – Компенсирует негативное влияние Fe за счет изменения формы фаз Fe; стабилизирует микроструктуру.

- Zn (Цинк) – Добавляет прочность в некоторых системах Al-Si-Cu-Zn, но избыточный Zn может негативно влиять на размерную стабильность при высокой температуре.

- Ti (Титан) и зерноподобные стабилизаторы – Уменьшают размер зерен, улучшают ударную вязкость и поведение при заливке.

- Модификаторы Sr/Na (где используются) – Модифицируют морфологию эвтектического Si для повышения пластичности в песчаных и гравитационных отливках типа 356/A356.

Влияние железа и примесей

Если вы делаете литьё

Механические и физические свойства алюминиевого сплава для литья

При выборе алюминиевого сплава для литья важны цифры. Я сосредотачиваюсь на сплавах, которые обеспечивают предсказуемый баланс прочности, пластичности и тепловых характеристик, чтобы ваши отливки работали в реальных условиях, а не только на бумаге.

Прочность, пластичность и твердость

Типичные диапазоны, которые можно ожидать (комнатная температура, примерные значения):

- После отливки (без термической обработки)

- A380 / ADC12 / A383 (HPDC):

- UTS: 220–320 МПа

- YS: 140–200 МПа

- Удлинение: 1–3%

- Твердость: 75–95 HB

- 413 (Al-Si12, герметичные детали):

- UTS: 200–280 МПа, удлинение 2–4%, твердость 70–85 HB

- A380 / ADC12 / A383 (HPDC):

- Термически обработанный (в основном A356 / 356 гравитационное или песчаное литьё)

- A356/356-T4:

- UTS: 210–260 МПа

- YS: 120–170 МПа

- Удлинение: 6–12%

- A356/356-T6:

- UTS: 260–320+ МПа

- YS: 180–230 МПа

- Удлинение: 3–8%

- Твердость: 80–100 HB

- A356/356-T4:

Используйте литые сорта для литья под давлением (A380/ADC12) когда нужны тонкие стенки и высокая производительность; используйте A356/356-T6 когда первостепенна структурная прочность и усталостные характеристики.

Усталость, удар и плотность

- Усталостная прочность (вращательное изгибание, полностью реверсное):

- A380/ADC12: обычно 70–90 МПа

- A356-T6: обычно 90–120 МПа

A356/356 в T6 обычно является лучшим выбором для колёс, подвески, кронштейнов и конструкций, критичных для безопасности.

- Ударопрочность: Сплавы с большей удлинённостью (A356-T4/T6) лучше справляются с ударом и вибрацией, чем сплавы с высоким содержанием меди для литых изделий.

- Плотность:

- Литые алюминиевые сплавы: ~2,65–2,75 г/см³

- Сталь: ~7,8 г/см³

- Цинковые сплавы: ~6,6–6,8 г/см³

Переход с стали или цинка на алюминиевые литые изделия может снизить массу детали на 50–65%, что очевидно улучшает экономию топлива и запас хода электромобилей.

Совет по толщине сечения (часто встречается в российских мастерских):

- Тонкостенные HPDC (1–3 мм): A380, ADC12, A383

- Среднетонкие/толстостенные литые или песочные (4–20+ мм): A356/356, 413

Более толстые секции охлаждаются медленнее, поэтому мы регулируем сплав и термическую обработку для контроля пористости и достижения однородных свойств.

Теплопроводность и электропроводность

Для управления теплом и электроникой материал для литых изделий из алюминия имеет серьёзное преимущество:

- Теплопроводность (примерно)

- A380/ADC12: 80–120 Вт/м·К

- A356/356-T6: 120–150 Вт/м·К

- 413 (высокий Si): 120–150 Вт/м·К

Именно поэтому литой алюминий является предпочтительным для радиаторов, корпусов двигателей, корпусов инверторов и силовой электроники.

- Электропроводность

- Литейные сплавы: обычно 20–351ТПЗТ IACS (ниже чем у чистого алюминия из-за Si, Cu, Mg)

На практике вы получаете достаточно хорошую проводимость для корпусов, экранирования EMI и заземленных корпусов, но мы не используем эти сплавы там, где основная функция — высокая проводимость тока.

- Литейные сплавы: обычно 20–351ТПЗТ IACS (ниже чем у чистого алюминия из-за Si, Cu, Mg)

A380 против A356 против ADC12 в одном взгляде

| Свойство | A380 (HPDC) | ADC12 (HPDC, JIS) | A356-T6 (гравитационный/песочный) |

|---|---|---|---|

| Процесс | Высокотемпературное литое под давлением | Высокотемпературное литое под давлением | Песочный, гравитационный, постоянный пресс |

| UTS (МПа) | ~230–310 | ~230–300 | ~260–320+ |

| Предел прочности (МПа) | ~150–200 | ~150–200 | ~180–230 |

| Удлинение (%) | ~1–3 | ~1–3 | ~3–8 |

| Твердость (HB) | ~80–95 | ~80–95 | ~80–100 |

| Теплопроводность | Умеренная | Умеренная | Выше |

| Лучшее применение | Тонкостенные, сложные, высокотоннажные | Похожие на A380, глобальный стандарт JIS | Конструкционные, критичные к усталости, обработанные детали |

Короче говоря:

- Выберите A380/ADC12 если вам нужно тонкостенное, высокотемпературное литейное производство с хорошей прочностью и точными допусками.

- Выбор A356/356-Т6 если вам нужно более высокая пластичность, лучшая усталостная прочность и более высокая теплопроводность для конструкционных или вращающихся деталей.

Если вы также сравниваете с другими легкими металлами, вам может быть полезен наш гид по сравнению чугуна и стали для оценки компромиссов между прочностью и плотностью при переходе на алюминиевые литейные сплавы.

Варианты термической обработки для алюминиевого литейного сплава

Распространенные марки: F, T4, T5, T6, T7

Для алюминиевого литейного сплава я обычно советую клиентам выбирать конкретную марку в зависимости от назначения детали:

- F (как отливка): Без термической обработки. Самая низкая стоимость, подходит для неструктурных или косметических деталей.

- T4: Термическая обработка в растворе и естественное старение. Лучше пластичность и обрабатываемость.

- T5: Охлаждение после литья и искусственное старение. Более быстрый производственный цикл, умеренная прочность.

- T6: Термическая обработка в растворе + искусственное старение. Основной выбор для максимальная прочность A356 и 356.

- T7: Термическая обработка в растворе + перерастяжение. Меньшая прочность, чем у T6, но значительно лучше термическая стабильность при высокой температуре.

Т4 отпуск: пластичность и обработка

Когда вам нужно хорошая удлиненность и легкая обработка при литье алюминиевых сплавов:

- Используйте Т4 на сплавах таких как A356 и 356

- Идеально для:

- Детали, которые будут подвергаться интенсивной обработке

- Компоненты, требующие хорошей ударной вязкости

- Прочность ниже, чем у T6, но вы получаете гибкость и меньший риск трещин во время обработки.

Т5 отпуск: быстрый и эффективный

Для объемных партий сплавы алюминия для литья под давлением (A380, A383, ADC12), где время — деньги:

- T5 использует тепло от литья, затем искусственно старит деталь

- Преимущества:

- Более быстрые циклы, чем T4/T6

- Хорошая твердость и стабильность размеров

- Хорошо подходит для автомобильных корпусов, корпусов электроники, тонкостенных литых деталей

Т6 отпуск: максимальная прочность в A356 / 356

Если вы ориентируетесь структурная прочность, T6 обычно является ответом:

- A356.0-T6 и 356.0-T6 являются стандартами для:

- Колёс, деталей подвески, авиационных кронштейнов, критических конструкционных отливок

- Преимущества по сравнению с отливкой в исходном состоянии:

- Значительно более высокая растяжимая и предел текучести

- Более высокая твердость

- Компромисс:

- Меньшая пластичность по сравнению с T4, поэтому проектирование должно учитывать снижение пластичности.

Температурная обработка T7: высокая стабильность при высоких температурах

Для высокотемпературные среды (подкапотное пространство, турбонагнетатели, силовая электроника):

- T7 температурная обработка специально перерабатывает алюминиевый сплав для отливок

- Что вы получаете:

- Лучшая стойкость к термическое размягчение и ползучесть

- Стабильные свойства после длительного воздействия повышенных температур

- Общепринято для более высокопроизводительных сплавов Al-Si-Mg и Al-Si-Cu для отливок.

Как термическая обработка меняет свойства

Во всех этих режимах термическая обработка регулирует:

- Прочность: T6 > T5 > T4 > F

- Твердость: Повышается с T5/T6/T7; важно для износостойких поверхностей

- Удлинение (пластичность): Выше в F/T4; ниже в T6/T7

Выбор неправильного режима может означать:

- Трещины при обработке (слишком твердый, слишком хрупкий)

- Детали, которые ползут или размягчаются в горячих условиях

- Переусложнение конструкции и ненужные затраты

Практические рекомендации по сплавам и применению

Вот как я обычно подбираю литье из алюминиевых сплавов режим для конкретной задачи:

- A356 / 356 песочное или литейное подливание

- Конструкции / колеса / аэрокосмическая промышленность: T6

- Обработанные корпуса, кронштейны с некоторой гибкостью: T4

- A380 / A383 / ADC12 высокотемпературное литейное подливание под давлением

- Общие корпуса для автомобилей и электроники: T5 или как отливка F (когда прочность менее критична)

- Компоненты при высокой температуре или под капотом

- Используйте T7 на подходящих сплавах Al-Si-Mg или Al-Si-Cu

Если вы планируете дополнительную поверхностную обработку (покрытия, окраска, анодирование) после термообработки, мы также можем согласовать закалки и последовательности отделки, чтобы сохранить как внешний вид, так и характеристики, аналогично тому, как мы управляем отделками на наших других сплавах через нашу специализированную услугами по обработке поверхности.

Совместимость процесса литья для алюминиевых сплавов

Алюминиевый сплав для высокотемпературного прессового литья

Для сплавов алюминия для литья под высоким давлением я сосредотачиваюсь на:

- Al-Si-Cu сплавах таких как A380, A383, ADC12 для тонкостенных изделий и быстрых циклов

- Точный контроль Fe, газов и включений чтобы избежать пайки и пористости

- Сплавы, предназначенные для высокой текучести, хорошего заполнения и стабильной службы формы

Эти сплавы идеально подходят, когда нужны сложные формы, точные размеры и производительность уровня автомобильной промышленности.

Песочное литье алюминиевого сплава

Для песочного литья алюминиевых сплавов в сложных формах и толстых секциях я обычно рекомендую:

- 356, A356, 319, 413 для конструкционных, насосных и клапанных корпусов

- Сплавы с хорошими характеристики питания и меньшая склонность к горячему трещинообразованию

- Химические составы, которые терпят более медленное охлаждение и переменную толщину сечения

Если вы закупаете корпуса клапанов или подобные компоненты, наш опыт как производителя индивидуальных литых деталей для клапанов непосредственно переводится в лучший выбор сплавов и формовочных материалов.

Постоянные формы и литейное алюминиевое литье гравитационного типа

Постоянные формы и алюминиевые сплавы для гравитационного литья требуют:

- Al-Si-Mg (A356/356) для деталей повышенной прочности и поддающихся термообработке

- Чистые, с низким содержанием газа расплавы для хорошей поверхности и меньшего количества включений

- Сбалансированный текучесть против питания для ограничения усадки в соединениях

Это надежный выбор для колес, деталей подвески и серийных работ OEM среднего объема.

Низконапорное и прессовое алюминиевое литье

Для низконапорного и прессового алюминиевого литья:

- Используйте сплавы Al-Si-Mg с хорошей текучестью и реакцией на термообработку

- Преимущества прессового литья достигаются за счет сплавов, которые могут обеспечить качество близкое к ковке плотность

- Идеально для конструкционных деталей электромобилей, где требуется высокая целостность и низкая пористость

текучесть алюминиево-сплавов с кремнием для литья

Алюминиево-сплавы с кремнием популярны потому, что:

- Усиление кремнием текучесть, позволяющая изготавливать детали с тонкими стенками и длинным течением

- Более высокий содержание Si (около 10–13%) хорошо подходит для штамповки и литья под низким давлением

- Модифицированная эвтектическая структура улучшает подпитку и сопротивление горячим трещинам

Контроль дефектов: пористость, горячие трещины, усадка

Для снижения количества дефектов при литье алюминиевых сплавов мы сосредотачиваемся на:

- Пористость: дегазации, фильтрации, вакуумных/прессованных процессах

- Горячие трещины: правильном выборе сплава, конструкции подъемных элементов и контролируемом затвердевании

- Усадка: правильной системе подачи, подъемных элементов и сплаве с хорошими свойствами питания

- Инклюзии: чистом сырье, флюсовании и керамических фильтрах

Как выбрать алюминиевый сплав по процессу литья

Простые правила, которые работают для большинства покупателей литья и OEM в России и странах мира:

- HPDC: A380 / ADC12 / A383 для тонкостенных, высокообъемных, неотжиганных деталей

- Песочное литье: 356 / A356 / 319, когда необходима прочность, свариваемость и обрабатываемость

- Постоянная форма / гравитационное литье: A356/356 для колес и конструкционных элементов

- Низкое давление / прессование: высоконадежные сплавы Al-Si-Mg для структур, критичных к безопасности

Если вы не уверены, с чего начать, отправьте свой чертеж, годовой объем и целевые свойства — я подберу материал и процесс алюминиевого литья, соответствующие вашим затратам и требованиям по характеристикам, и мы сможем уточнить их с помощью пробных отливок и обработки, используя те же знания о процессе, что и в наших услугах токарной обработки на ЧПУ.

Применение сплавов для алюминиевого литья

Литье алюминиевых сплавов для автомобильной промышленности

Для программ в России алюминиевый сплав для литья теперь является стандартом для:

- Блоков двигателей и головок цилиндров (A356, 356, сплавы для литейных форм Al-Si-Cu)

- Корпусов трансмиссий и редукторов

- Корпусов электродвигателей, инверторов и поддонов для аккумуляторов

- Колес, поворотных кулаков, кронштейнов и поперечных балок

Вы получаете значительную экономию веса по сравнению с железом и сталью, высокую теплопроводность для системы охлаждения силового агрегата и электромобилей, а также отличную ударопрочность при использовании термически упрочняемых grades Al-Si-Mg.

Космический и конструкционный литой алюминиевый сплав

Производители оригинального оборудования в области аэрокосмической и оборонной промышленности в России в значительной степени полагаются на Сплавы для литья A356 и высокопрочные сплавы Al-Si-Mg / Al-Cu для:

- Структурные кронштейны и корпуса

- Компоненты шасси

- Сложные отливки двигателей и АПУ

Мы сосредоточены на точной химии, низком содержании газа и контролируемой термообработке, чтобы достичь критических показателей прочности, усталости и стойкости к повреждениям в этих деталях.

Промышленные машины и корпуса насосов/клапанов

Для промышленного оборудования идеально подходит литой алюминиевый сплав, когда вам нужно:

- Корпуса насосов и клапанов

- Корпуса компрессоров, редукторы и рамы моторов

- Корпуса автоматизации и робототехники

По сравнению с чугуном, вы получаете более легкое оборудование, проще в обращении и лучше обрабатываемое. Там, где требуется высокая точность, мы сочетаем отливки с точной ЧПУ-обработке чтобы поставлять готовые к сборке детали (точные услуги механической обработки бронзой на ЧПУ отображают уровень отделки, которого мы стремимся достичь на металлических компонентах).

Корпуса электроники и радиаторы

Материал для литья из Al-Si широко используется для:

- Корпусов электроники и распределительных коробок

- Радиаторов и компонентов теплового управления

- Корпусов для 5G, телекоммуникаций и силовой электроники

Высокая теплопроводность, хорошая электромагнитная защита и отличная литейность позволяют нам создавать тонкостенные, сложные формы, которые при этом соответствуют требованиям IP по герметичности и EMC.

Литой алюминий для морских и химических служб

Коррозионностойкий литой алюминиевый сплав (типы Al-Si-Mg и Al-Mg) хорошо подходит для:

- Морское оборудование, корпуса, рельсы и кронштейны

- Корпуса для химической обработки и насосные корпуса

- Оборудование для оффшорных и прибрежных работ

При правильном выборе сплава, обработке поверхности и герметизации вы получаете прочную, легкую и коррозионностойкую альтернативу нержавеющей или покрытой стали.

Гидравлический литой алюминиевый сплав для герметичных систем

Для гидравлики и систем высокого давления мы используем герметичные алюминиевые литые сплавы такие как 413 и оптимизированные сорта алюминиево-литого сплава Al-Si для:

- Корпусов гидравлических клапанов

- Коллекторов и корпусов аккумуляторов

- Пневматических и гидравлических блоков управления

Мы контролируем пористость, усадку и включения, чтобы обработанные проходы и уплотнительные поверхности выдерживали давление и проходили тесты на утечку.

Тенденции EV, облегчения веса и устойчивого развития

Производители из России ускоряют переход к лёгким алюминиевым сплавам для литья для:

- Большие интегрированные подрамники для электромобилей и крупные отливки

- Корпуса для аккумуляторов и структуры для защиты при авариях

- Корпуса для моторов и инверторов

Высокорециклируемый вторичный алюминиевый сплав для литья позволяет достигать целей по устойчивому развитию и снижению CO₂, одновременно уменьшая вес транспортных средств, увеличивая запас хода и сохраняя общие затраты на уровне решений на основе стали.

Формы продукции и варианты поставки алюминиевого сплава для литья

Гибкие формы продукции

Я поставляю алюминиевый сплав для литья в основных формах, которые используют литейные заводы в России ежедневно:

- Блоки – чистая, стабильная химия для общего литья алюминиевых сплавов

- Заготовки – для постоянных форм, гравитационного литья и индивидуальной обработки

- Заготовки-сырцы – экономически эффективное сырье для крупных алюминиевых литейных заводов

- Расплавленный алюминиевый сплав – прямое поставление жидкого металла для линий высокообъемного штамповки

Упаковка и транспортировка

Чтобы сохранить чистоту вашего расплава и упростить обработку, я предлагаю:

- Связки из отлитых алюминиевых заготовок

- Упакованные палеты для погрузки на погрузчик и складского хранения

- Опции оптовой доставки для крупных пользователей вторичного алюминиевого сплава для литья

МИНИМАЛЬНЫЕ ОБЪЕМЫ ЗАКАЗА, сроки выполнения и доставка

- Минимальные объемы заказа гибки в зависимости от сплава и формы, поэтому небольшие пробные партии и полные грузовые автомобили — оба реалистичны.

- Сроки выполнения планируются с учетом ваших планов по плавильному цеху и инструментальному производству, с ускоренными вариантами для срочных изменений инструмента.

- Международная доставка и поддержка доставки в порты делают возможным объединение материалов для алюминиевого литья с другими металлами, такими как изделий из низкоуглеродистой стали в одной цепочке поставок.

Техническая поддержка и пробные отливки

Я не просто поставляю металл; я поддерживаю ваш процесс:

- Помощь в выборе подходящего алюминиевого сплава для литья под штамповку, пескоструйное, гравитационное или постоянное формование

- Малосерийное тестирование новых марок алюминиевых сплавов и модификаторов для литья

- Поддержка для пробные отливки чтобы вы могли настроить заливку, питание и термообработку перед переходом к полномасштабному производству

Качество, стандарты и сертификаты для алюминиевых сплавов для литья

При покупке алюминиевых сплавов для литья на рынке, документация — это не просто формальность, а ваш страховой полис. Я веду нашу операцию по литью алюминиевых сплавов с подходом “без догадок” в отношении качества и стандартов.

Соответствие стандартам сплавов для литья

Мы соответствуем нашим литому алюминиевому сплаву химию и свойства с основными мировыми стандартами, чтобы ваши чертежи и запросы на предложение переводились четко:

- ASTM B26 / B85 для литья и слитков из алюминиевого сплава

- EN 1706 для европейских марок алюминиевых сплавов для литья

- Обозначения (Aluminum Association) для распространенных сплавов, таких как A380, A356, 413

- Проверено на соответствие спецификациям заказчика при необходимости

Каждая партия сертифицирована, а результаты испытаний связаны непосредственно с поставленным материалом для алюминиевого литья.

Сертифицированные системы качества литейного производства

Наш литейный цех и плавильное производство работают по строгим системам качества:

- ISO 9001 для общего управления качеством

- IATF 16949 поддержка программ по алюминиевым сплавам для автомобильной промышленности

- Документированный контроль процессов, SPC и корректирующие действия

Для клиентов в требовательных секторах, таких как нефтегазовая промышленность или турбины, мы придерживаемся такого же уровня строгости, как и в наших процедурам тестирования и контроля качества.

Спектральный анализ и контроль плавки

Мы не отгружаем металл наугад. Каждый литье алюминиевого сплава расплав проверяется с помощью:

- Спектральный анализ для полной химии (Si, Mg, Cu, Fe, Mn, Zn, Ti, модификаторы)

- Внутрипроцессовые корректировки для поддержания строгих допусков по сплаву для литья под высоким давлением и других процессов

- Контроль шлака и шлаков для снижения включений

Это делает ваши отливки более однородными, особенно для тонкостенных и герметичных деталей.

Механические испытания и проверка

Для подтверждения характеристик мы подкрепляем химию механическими данными:

- Испытания на растяжение, предел текучести и удлинение на отдельно отлитых образцах или заготовках

- Проверка твердости (Бринелль) на каждую партию для ключевых алюминиевых сплавов для литья классы прочности

- Сертификаты анализа и отчеты о испытаниях предоставляются с каждой поставкой по запросу

Вы получаете реальные показатели — а не предположения — о вашем литому алюминиевому сплаву.

Полная прослеживаемость, от партии до готового отливки

Мы поддерживаем прослеживаемость на уровне партии от:

- Первичный или вторичный литейные слитки алюминия → расплав → литейная партия

- Записанные номера плавки на бирках, этикетках и документах

- Возможность трассировки в случае возникновения проблемы в обработке или полевом обслуживании

Это критично для программ литья алюминиевых сплавов для автомобильной, аэрокосмической и критически важной для безопасности продукции.

Контроль газа, включений и высокого содержания Fe

Проблемы начинаются в расплаве, поэтому мы контролируем их на источнике:

- Мониторинг водорода (газа) и дегазация для снижения пористости в литых и пескоструйных деталях

- Фильтрация и флюсование для уменьшения неметаллических включений

- Точный контроль Уровни Fe для балансировки текучести с пластичностью и предотвращения чрезмерной хрупкости

- Регулярные проверки практики плавки и оборудования

Конечный результат: более чистый, более надежный сплав для алюминиевого литья который лучше обрабатывается, реже протекает и служит дольше в ваших деталях.

Выбор правильного сплава для алюминиевого литья

Соответствие сплава процессу литья и толщине стенки

Нельзя выбрать сплав для алюминиевого литья, не учитывая процесс и размер сечения. В качестве простого правила:

- Литьё под высоким давлением (HPDC):

- Лучшее: A380, ADC12, A383, A360 и подобные сплавы алюминия для литейных форм с кремнием и медью

- Идеально для: Тонких стенок, сложной геометрии, больших объёмов

- Песчаное литьё алюминиевых сплавов:

- Лучшее: 356, A356, 319, сплавы Al-Cu

- Идеально для: Толстых секций, меньших затрат на оснастку, прототипов

- Гравитационное / постоянное формовочное литьё алюминиевых сплавов:

- Лучшее: 356, A356, 413, сплавы Al-Si-Mg и Al-Si

- Идеально для: Средних стенок, улучшенных поверхностных и механических свойств

- Низкотемпературное и прессовое литьё алюминия:

- Лучшее: A356/356, сплавы Al-Si-Mg и некоторые высокопрочные сплавы Al-Cu

- Идеально для: конструкционных деталей и герметичных компонентов

Тонкие стенки (<2,5 мм): предпочитают сплавы алюминия с высокой текучестью для литья под давлением (A380, ADC12, A383).

Толстые секции: используйте 356/A356 или 413 с контролируемым питанием и затвердеванием.

Герметичность под давлением vs. пластичность

Подумайте, что выйдет из строя первым: утечки или трещины.

- Для герметичных алюминиевых сплавов (гидравлика, насосы, компрессоры):

- Литьё под давлением: A380, A383, ADC12 с контролем пористости

- Песчаное/постоянное формовочное: 413, A356/356 (часто T6)

- Для пластичности и ударопрочности (подвеска, конструкция):

- A356/356 в T4 или T6

- Высокопрочные литейные сплавы Al-Si-Mg или Al-Cu при прессовке или низкотемпературной литье под давлением

Если нужны оба герметичность и прочность, склоняйтесь к A356/356 T6 с процессом с низкой пористостью (прессовка или низкотемпературная литье под давлением).

Баланс прочности, коррозионной стойкости и стоимости

На рынке России большинство покупателей хотят “просто достаточно прочным” при минимальных общих затратах, а не максимальной лабораторной прочности.

- Прочность в первую очередь:

- A356/356 T6, литейные сплавы Al-Cu, прессованный Al-Si-Mg

- Противокоррозионная стойкость в первую очередь (автомобильная промышленность, морское судостроение, наружные конструкции):

- A360, A356, 356 (особенно Al-Si-Mg с низким содержанием Cu)

- Стоимость в первую очередь / большой объем:

- A380, ADC12, A383 (литьевые алюминиевые марки, часто с добавлением вторичного алюминия)

Всегда учитывайте затратах на обслуживание за весь срок службы: время обработки, уровень отходов, термическую обработку, отделку. Иногда немного более дорогой литой алюминиевый сплав экономит деньги на последующих этапах, так же как и более качественные металлы в других процессах, таких как прецизионные лазерные листовые материалы.

A380 против ADC12 против A383 (литейное производство)

Для литья алюминиевых сплавов в HPDC эти три варианта встречаются почти в каждом ТЗ:

- Литейный алюминиевый сплав A380 (стандарт для России и стран):

- Плюсы: очень хорошая литейность, хорошая прочность, хорошая герметичность под давлением при контроле процесса

- Использование: универсальные литые изделия, корпуса для автомобилей, потребительские товары

- Литейный сплав ADC12 (JIS, распространён в импортных инструментах):

- Плюсы: похож на A383/A380, отличная текучесть, легко заполняет тонкие стенки, хорошая обрабатываемость

- Использование: тонкостенные и сложные литые изделия, особенно при проектировании инструмента по стандарту JIS

- Литейный алюминиевый сплав A383 (альтернатива A380):

- Плюсы: лучше текучести, чем у A380, подходит для сложных, тонкостенных, герметичных деталей

- Использование: небольшие, сложные, герметичные корпуса и соединители

Если вы работаете тонкостенные, очень сложные детали, ADC12 или A383 обычно выигрывают. Для общих автомобильных и промышленных работ в России, A380 — стандартный литейный алюминиевый сплав.

A356 / 356 против 413 против сплавов Al-Cu

Когда вы переходите от HPDC к песчаному, постоянному или прессовому литью:

- Литейный алюминиевый сплав A356 / 356:

- Плюсы: термически обрабатываемый, отличная соотношение прочности к весу, хорошая коррозионная стойкость, хорошая свариваемость

- Используйте для: Колеса, подвеска, литьё для аэрокосмической промышленности, структурные кронштейны, морские детали

- Литейный класс алюминия 413 (Al-Si12):

- Плюсы: Очень высокая текучесть, хорошая герметичность под давлением, хорошая литейность в сложных формах

- Используйте для: Гидравлических корпусов, компрессорных корпусов, герметичных компонентов

- Литейные алюминиевые сплавы Al-Cu (например, серии 201, 206):

- Плюсы: Более высокая прочность при повышенных температурах

- Используйте для: Высоконагрузочных, высокотемпературных конструкционных элементов, где можно управлять коррозией

Если вам нужны высокая прочность + свариваемость + коррозионная стойкость, выбрать A356/356 (T6).

Если вам нужны отличная текучесть и герметичность под давлением, выбрать 413.

Если вам нужны максимальная прочность при высоких температурах, рассмотреть Литейный алюминиевый сплав Al-Cu с хорошим контролем процесса/термической обработки.

Контрольный список для спецификации алюминиевого литейного сплава поставщикам

При отправке запросов на котировки литейным заводам или штамповщикам, зафиксируйте эти пункты:

- Процесс литья: HPDC, песчаное, гравитационное/постоянное формование, низкое давление, прессование

- Целевой сплав и стандарт: например, A380 (ASTM B85), A356-T6 (ASTM B26), ADC12 (JIS), 413

- Механические свойства:

- Минимальное предел прочности на растяжение, предел текучести, удлинение

- Любые цели по усталости или ударным нагрузкам, если критично

- Толщина стенки и критические участки:

- Самая тонкая стенка

- Самый тяжелый участок и локальные горячие точки

- Требования к давлению и утечкам (если есть):

- Метод испытания (воздух, гелий, вода)

- Предел (например, 0,5 бар, 1,0 бар и т.д.)

- Коррозионная среда:

- Автомобильная подкапотная часть, морские брызги, химическое воздействие, уличное воздействие

- Термическая обработка и отпуск (если применимо):

- Отливка в твердом состоянии (F), T4, T5, T6, T7

- Обработка и отделка:

- Критические обработанные поверхности и допуски

- Покрытия/отделки (анодирование, порошковое покрытие, покраска, гальванизация)

- Качество исходного материала:

- Основной против вторичного алюминиевого сплава для литья

- Допустимые уровни содержания Fe и примесей

- Стандарты и требования к качеству:

- Ссылки ASTM / EN / JIS

- Требуемые сертификаты, отчеты о тестировании и план выборки

Если вы заранее поделитесь этим контрольным списком, большинство российских литейных заводов смогут быстро определить, какой материалом для алюминиевого литья (A380, ADC12, A383, A356, 356, 413 или пользовательский алюминиевый сплав для литья) лучше всего подходит для вашей детали и вашего бюджета.

Технические ресурсы и поддержка по алюминиевым сплавам для литья

Я поддерживаю каждый заказ на алюминиевый сплав быстрым и практическим техническим сопровождением, чтобы ваша команда могла перейти от оценки стоимости к производству с меньшим количеством сюрпризов.

Технические паспорта и MSDS

Вы получаете четкие, готовые к использованию документы для каждого сплава:

| Тип документа | Что вы получаете |

|---|---|

| Технические паспорта сплавов (A380, A356, ADC12 и др.) | Химический состав, свойства, заметки о процессе литья |

| MSDS / SDS | Руководства по безопасности, обращению, хранению и работе с расплавленным металлом |

| Краткие описания процессов | Основные советы по использованию штампов, песка, гравитационного и постоянного формовочного метода |

Все файлы отформатированы для быстрого использования в российских инженерных и закупочных рабочих процессах (PDF / Excel).

Таблицы перекрестных ссылок сплавов (AA / EN / JIS)

Я предоставляю удобные инструменты перекрестных ссылок, чтобы вы могли сопоставлять мировые стандарты:

| Нужда | Поддержка предоставлена |

|---|---|

| AA ↔ EN 1706 ↔ JIS ADC | Построение сопоставления классов (A380 / ADC12 / EN AC) |

| Оригинальные / внутренние спецификации | Помощь в подборе эквивалентного литейного алюминиевого сплава |

| Глобальный поиск поставщиков | Альтернативы для цепочек поставок с несколькими заводами |

Инженерная поддержка и оптимизация процессов

Моя команда работает напрямую с вашей литейной или механической мастерской для настройки литейного алюминиевого сплава под ваш процесс:

- Обзоры проектирования по толщине стенки, ребрам, выступам и уклонам

- Обратная связь по моделированию литья (заполнение, затвердевание, горячие точки)

- Рекомендации по выбору сплава по процессу (литье под высоким давлением, песчаное, гравитационное, низкое давление)

Если вы оптимизируете более широкий производственный поток, я также могу связать это с нашим более широким опытом в области производственных процессов чтобы ваше литье, механическая обработка и отделка совпадали.

Руководство по термообработке (T4, T5, T6, T7)

Я помогаю вам установить реалистичные, готовые к производству спецификации термообработки на ваших чертежах:

| Температура | Типичный случай использования | Что я помогаю определить |

|---|---|---|

| F | Отливки по технологии as-cast, недорогие детали | Базовые свойства и ограничения |

| T4 | Высокая пластичность, хорошая обрабатываемость | Время/температура растворения и практика закалки |

| T5 | Детали литого прессованием, требующие быстрого старения | Цикл старения, совместимый с вашей пропускной способностью |

| T6 | Максимальная прочность для конструкционных деталей A356/356 | Полный рецепт растворения + старения |

| T7 | Повышенная температура и усталостная стабильность | Параметры переотверждения и целевые свойства |

Вы получаете четкие инструкции, которым могут следовать ваш термист, литейщик и команда контроля качества.

Разработка пользовательских сплавов и модификаторов

Когда стандартные сорта литого алюминиевого сплава не полностью соответствуют вашим требованиям, я могу скорректировать химический состав и модификаторы:

- Более строгий контроль Fe и примесей для высоконапорного лития

- Оптимальный баланс Si/Mg/Cu для текучести, прочности или герметичности

- Облегчители зерна и модификаторы для лучшей подачи и снижения пористости

Пользовательский материал для алюминиевого литья может поставляться в виде слитков или расплавленного металла и подтверждаться полным спектральным анализом и механическими испытаниями. Для более широкой интеграции продукта вы также можете ознакомиться с нашими текущими металлическими продуктами и услугами в качестве справки.

Отзывы

Отзывов пока нет.