Her gün çalışan dökümhanelerde kullanılan alüminyum döküm alaşımını, kalıp döküm, kum döküm, yerçekimi döküm ve kalıcı kalıp için optimize edilmiş çeşitli derecelerde tedarik ediyorum.

Çekirdek Alüminyum Döküm Alaşım Aileleri

Her biri belirli prosesler ve gereksinimler için ayarlanmış dört ana alüminyum alaşım döküm ailesine odaklanıyorum:

- Al-Si döküm alaşımları

- Mükemmel akışkanlık ve döküm kabiliyeti

- İnce duvarlı, karmaşık döküm alüminyum alaşım parçaları için idealdir

- Yüksek basınçlı kalıp döküm ve kalıcı kalıpta yaygın olarak kullanılır

- Al-Si-Cu kalıp döküm alaşımları

- Denge sağlanmış mukavemet, döküm kabiliyeti ve basınca karşı sızdırmazlık

- Çekirdek dereceler: A380, A383, ADC12

- Otomotiv ve elektronik alanında kalıp döküm alüminyum dereceleri için dayanıklı alaşımlar

- Al-Si-Mg döküm malzemesi

- Isıl işlem görebilir döküm alüminyum alaşımı (T4, T5, T6)

- Yapısal bileşenler için daha yüksek mukavemet ve şekil değiştirme kabiliyeti

- Ana alaşımlar: 356, A356 kum ve yerçekimi döküm alüminyum için

- Al-Cu ve Al-Mg döküm alaşımları

- Daha yüksek dayanıklılık ve yüksek sıcaklık performansı

- Mekanik performansın maksimum korozyon direncinden daha önemli olduğu durumlarda kullanılır

Ana Döküm Süreçleri ile Uyumlu

Döküm malzemenizi sürecinize uygun hale getirerek hurda oranını azaltır ve üretimi kolaylaştırırım:

- Yüksek basınçlı döküm alüminyum alaşımı

- A380, A383, ADC12 ve benzeri Al-Si-Cu sınıfları ince duvarlı, yüksek hacimli parçalar için

- Kum döküm alüminyum alaşımı

- 356, A356, Al-Si-Mg ve seçilmiş Al-Cu sınıfları karmaşık, düşük hacimli veya büyük dökümler için

- Ağırlık ve kalıcı kalıp alüminyum alaşımı

- A356, 356 ve Al-Si alaşımları iyi akışkanlık ve kontrollü çekme özellikleri ile

- Düşük basınçlı döküm alüminyum

- Temiz, düşük gazlı alaşımlar tekerlekler, yapısal bileşenler ve sızdırmaz dökümler için

Döküm alüminyum alaşımı kullanan sektörler

Alüminyum döküm alaşımı portföyüm şunlara hizmet eder:

- Otomotiv – motor blokları, şanzıman kasaları, EV muhafazaları, tekerlekler, braketerler

- Havacılık – yapısal dökümler, muhafazalar, bağlantı parçaları A356 ve yüksek mukavemetli sınıflarda

- Endüstriyel makine – pompa, vana, kompresör gövdeleri, dişli muhafazaları

- Elektronik ve güç – ısı emiciler, muhafazalar, motor muhafazaları, güç elektroniği muhafazaları

Ticari Tedarik: Külçeler, Bloklar, Eritilmiş Metal

Üretime hazır formlarda döküm alüminyum alaşımı tedarik ediyorum:

- Birincil ve ikincil alüminyum döküm külçeleri

- Bloklar ve sığırlar eritme ve alaşımlama için

- Eritilmiş alüminyum döküm alaşımı tedarik (bölgesel, anlaşmaya göre)

- Standart ambalajlama üzerinde demetler, paletler veya toplu halde ergitme tesisinize uygun

- Kimya, ASTM, EN, JIS spesifikasyonlarına veya kendi ergitme uygulamanıza göre

Döküm alüminyum alaşımı tedarikinde istikrarlı, tekrarlanabilir bir kaynak sağlıyorsunuz—kıskaç döküm, kum döküm, yerçekimi döküm veya kalıcı kalıp hatlarınız için hazır.

Alüminyum Döküm Alaşımının Temel Özellikleri

Alüminyum döküm alaşımı, düşük ağırlık, katı dayanıklılık ve kolay işleme noktasında ideal bir denge sağlar, bu yüzden birçok bölgesel OEM yüksek hacimli parçalar için ona güveniyor.

Hafiflik ve Çelik ile Çinko Karşılaştırması

- Yoğunluk yaklaşık olarak 2.7 g/cm³, yaklaşık olarak çeliğin ağırlığının üçte biri kadar ve çinko bazlı alaşımlardan çok daha hafiftir.

- Bu da önemli ağırlık tasarrufu otomotiv, EV, havacılık ve makine sektörlerinde, sertlik veya güvenilirlikten ödün vermeden.

Dökülebilirlik, Akışkanlık ve Hata Kontrolü

- Al-Si döküm alaşımları mükemmel akışkanlık, sunar, böylece ince duvarları ve karmaşık geometrileri güvenilir bir şekilde basınçlı döküm, kum ve yerçekimi dökümünde.

- doldururlar. Doğru ergitme uygulaması ve yolluk sistemi ile gözeneklilik, sıcak çatlama ve çekintiyi sıkı toleranslı, basınca dayanıklı parçalarda bile kontrol altında tutuyoruz.

- Yüksek basınçlı alüminyum basınçlı döküm alaşımı seçeneklerimiz hızlı dolum ve düşük hurda, için optimize edilmiştir, özellikle yüksek oyuklu kalıplarda.

Mekanik Özellikler Aralığı

Tipik aralıklar (alaşıma ve ısıl işleve bağlı olarak):

- Çekme dayanımı (UTS): ~150–320 MPa

- Akma dayanımı: ~80–250 MPa

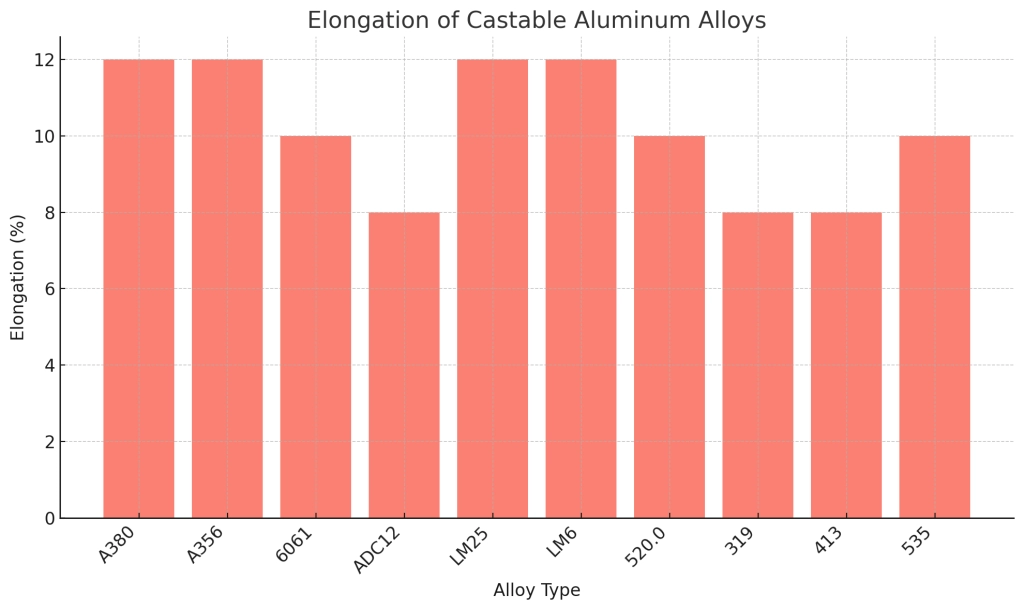

- Uzama: ~1–12%

- Sertlik: ~60–100 HB

Dengenin ayarlanabileceği güç ile şekil değiştirme alaşım seçimi ve temper (döküm, T5, T6, vb.) ile.

Korozyon Direnci

- Dökme alüminyum alaşım, otomotiv alt gövde, deniz spreyi ortamları ve birçok kimyasal atmosferde iyi ila mükemmel korozyon direnci sağlar.

- Uygun alaşım seçimi ve yüzey işlemleri (kaplamalar, anodik kaplama, dönüşüm kaplamaları) uzun vadeli korozyona dayanıklı dökme alüminyum performansı sağlar ve Türkiye yolları tuz koşulları ile kıyı kullanımı için uygundur.

Termal ve Elektriksel İletkenlik

- Yüksek ısı iletkenliği alüminyum döküm malzemesini ısı emiciler, güç elektroniği muhafazaları, motor kontrolörleri ve LED armatürleri için ideal kılar.

- Orta elektrik iletkenliği topraklama, gölgeleme ve bazı güç bileşenlerini destekler; ağırlık ve maliyet bakımından bakırdan üstün olur.

İşlenebilirlik, Yüzey Bitirme ve Kaynak Yapılabilirlik

- Çoğu alüminyum dökme alaşımları öngörülebilir takım ömrüyle temiz bir şekilde makineyle işlenebilir, özellikle T5/T6 sertliklerinde.

- Uyumlu toz kaplama, boyama, anodik kaplama, kaplama ve CNC yüzey işlemleri görünür ve kozmetik parçalar için.

- Birçok alaşım kaynak yapılabilir veya en azından tamir kaynaklı, A356 gibi Al-Si-Mg sınıfları, prosedürler kontrol edildiğinde özellikle iyi yanıt verir.

Geri Dönüşüm ve Maliyet Verimliliği

- Alüminyum alaşım döküm işlemi son derece geri dönüştürülebilir— yüksek oranlarda ikincil alüminyum döküm alaşımı kullanabiliriz.

- performanstan ödün vermeden. Bu,, malzeme maliyetini, karbon ayak izini ve enerji kullanımını azaltır.

- , bu da ESG hedeflerine odaklanan ve uzun vadeli tedarik istikrarını önemseyen Türkiye müşterileri için büyük bir avantajdır. Dökümhane hazır Döküm sürecinizi istikrarlı tutmak ve parça maliyetinizi rekabetçi kılmak için kontrollü kimya ile; çekirdeklerimizi keşfedebilirsiniz alüminyum alaşım teklifleri veya bunları OEM'mizle birleştirin alüminyum döküm hizmetleri tam bir çözüm için.

Alüminyum Döküm Alaşım Aileleri

Bir alüminyum döküm alaşımı seçerken, aslında birkaç ana alaşım ailesi arasından seçim yapıyorsunuz. Her biri dövülebilirlik, dayanıklılık ve maliyet dengesi açısından farklı şekilde ayarlanmıştır.

Al-Si Döküm Alaşımları (Euteklik / Hipoeuteklik)

Al-Si döküm alaşımları, Türkiye'deki çoğu alüminyum alaşım döküm işi için temel malzemedir.

- Ana güçlü yönler: mükemmel akışkanlık, düşük çekme, iyi basınç sızdırmazlığı.

- Hipoeuteklik (genellikle %5–10 Si): daha iyi işlenebilirlik, dayanıklılık ve yüzey kalitesi önemli olduğunda kullanılır.

- Yakın-eutektik (~–13 Si): ince duvarlar ve karmaşık kalıp parçalar için en iyi akış ve dolum sağlar, yüksek hacimli otomotiv döküm alüminyum alaşımları bileşenlerinde çok yaygındır.

Bu alaşımlar, ince duvarlı kalıp döküm ve karmaşık şekillerde, dolum ve hata kontrolünün kritik olduğu durumlarda tercih ettiğim alaşımlardır.

Al-Si-Cu Alaşımları Yüksek Basınçlı Kalıp Döküm İçin

Al-Si-Cu alüminyum kalıp döküm alaşımları, tasarlanmıştır yüksek basınçlı kalıp döküm ve seri üretim için.

- Sağladıkları şunlardır: iyi mukavemet, iyi akışkanlık, katı basınç sızdırmazlığı ve çok iyi döküm kabiliyeti.

- İçin ideal: A380 tipi şanzıman muhafazaları, gövdeler ve yapısal braketerlerde kullanılan dereceler.

- Bakır içeriği mukavemeti ve sertliği artırır, ancak korozyon direncini biraz azaltır; bu genellikle otomotiv ortamlarında kabul edilebilir.

Yüksek hızlı HPDC yapıyorsanız ve döngü süresi ile parça başına maliyete önem veriyorsanız, Al-Si-Cu döküm alaşımı genellikle ilk tercihtir.

Al-Si-Mg Isıl İşlemli Döküm Alaşımları

Al-Si-Mg döküm malzemeleri ısıl işlem görünebilir ve ihtiyaç duyulduğunda kullanılır daha yüksek mukavemet ve iyi şekil değiştirme kabiliyeti.

- Uyumlu T4, T5 ve T6 güç ve uzama ayarları için temperler.

- Tipik alaşımlar (örneğin A356/356) tekerlekler, yapısal döküm parçalar ve yüksek bütünlüğe sahip parçalar arasında yaygındır.

- Magnezyum, yaş sertleştirme yeteneği ve düz Al-Si alaşımlarına kıyasla daha iyi yorulma dayanımı sağlar.

Güçlü, kaynak yapılabilir parçalarla T6 temper alüminyum döküm hedefliyorsanız, Al-Si-Mg akıllıca bir seçimdir. Örneğin, A356-T6 alüminyum alaşım özellikleri ve uygulamaları bu aileyi ne kadar zorlayabileceğinizi gösterir.

Al-Cu ve Yüksek Mukavemetli Döküm Alüminyum Dereceleri

Al-Cu döküm alüminyum alaşım dereceleri kullanılır maksimum mukavemet ve yüksek sıcaklık stabilitesi önemli olduğunda korozyon direncinden daha fazla.

- Standart Al-Si sistemlerinden daha yüksek çekme ve akma dayanımı.

- Performans ve havacılık tarzı bileşenler, braketsler ve yüksek yük taşıyan muhafazalarda kullanılır.

- Genellikle sıkı proses kontrolü ve dikkatli ısıl işlem gerektirir, böylece spesifikasyonlara ulaşılır.

Bunlar “tüketim” alaşımları değildir; tasarım yükleri ve güvenlik faktörleri yükseltmeyi haklı çıkardığında anlam kazanırlar.

Birincil ve İkincil Alüminyum Döküm Hammadde

Alüminyum alaşımı döküm için, her ikisi de birincil ve ikincil metal seçeneklerdir:

- Birincil alüminyum döküm külçesi: düşük safsızlık içeriği, daha sıkı kimyasal yapı, yüksek özellikli otomotiv ve havacılık işleri için idealdir.

- İkincil alüminyum döküm alaşımı: geri dönüştürülmüş hurdadan yapılmış, çok maliyet etkindir, ultra-düşük safsızlıkların zorunlu olmadığı genel endüstriyel ve otomotiv uygulamaları için mükemmeldir.

Sıklıkla, kalite ve maliyet hedeflerinize uygun olarak hammadde türünü eşleştiriyoruz, böylece gerçekten ihtiyacınız olmayan saflık için ödeme yapmıyorsunuz.

Si, Mg, Cu ve Fe'nin Performansı Nasıl Etkiler

Alüminyum döküm malzemesindeki ana elementler doğrudan performansı yönlendirir:

- Silisyum (Si):

- Akışkanlığı ve döküm kabiliyetini artırır

- Çökme ve sıcak çatlamayı azaltır

- Daha yüksek Si = daha iyi ince duvar dolumu, biraz daha düşük şekillendirilebilirlik

- Magnezyum (Mg):

- Isı işlemi ve yaşlandırma sağlar

- Gücü ve yorgunluk direncini artırır

- Çok fazla Mg, gaz kontrolü zayıfsa gözenekliliği artırabilir

- Bakır (Cu):

- Gücü ve sertliği artırır, özellikle yüksek sıcaklıklarda

- Korozyon direncini ve kaynaklanabilirliği hafifçe azaltır

- Demir (Fe):

- Kalıp dökümde yapışmayı kontrol etmeye yardımcı olur

- Aşırı Fe, kırılgan ara metalik bileşikleri oluşturur, şekillendirilebilirliği ve darbe tokluğunu azaltır

- Özellikle yüksek basınçlı kalıp döküm alaşımları için sıkı kontrol gerekir

Standart aralıklar içinde veya özel ergitme özellikleriyle bu elementleri ayarlayarak, döküm alüminyum alaşımını döküm sürecinize, duvar kalınlığına ve performans hedeflerinize uygun hale getirebilirim.

Yaygın Alüminyum Döküm Alaşım Sınıfları

Popüler Döküm Alüminyum Alaşım Tanımlamalarına Genel Bakış

Türkiye pazarında, çoğu alüminyum döküm alaşımı AA (Alüminyum Birliği), EN (Avrupa) veya JIS (Japonya) tanımlamalarını takip eder. Kalıp döküm ve kum döküm atölyeleri için temel modeller A380, A383, ADC12, A360, 356, A356 ve 413'tür. Tedarikimizi bunlara odaklıyoruz çünkü bunlar gerçek ihtiyaçların 'ını karşılar: yüksek basınçlı kalıp döküm, kum ve yerçekimi döküm ve basınca dayanıklı hidrolik ve yapısal parçalar.

A380 Alüminyum Döküm Alaşımı Kalıp Döküm İçin

A380 alüminyum döküm alaşımı, Kuzey Amerika'da standart kalıp döküm alüminyumudur. Sunar:

- Mükemmel dökülebilirlik ve akışkanlık karmaşık, ince duvarlı parçalar için

- İyi mukavemet ve basınca dayanıklılık kasa, braketi ve kapaklar için

- Dengeli maliyet ve performans, yüksek hacimli otomotiv ve elektronik işleri için ideal

Yüksek basınçlı döküm hücreleri çalıştırıyorsanız, genellikle ilk önerdiğim alaşım A380'dir.

A383 ve ADC12 Döküm Alaşımları

A380'in güvenilir bir şekilde sağlayabileceğinden daha iyi akışa veya daha sıkı sızıntı özelliklerine ihtiyacınız olduğunda:

- A383 (Al-Si-Cu): A380'den daha iyi akışkanlık, çok ince duvarlar ve karmaşık detaylar için harika

- ADC12 (JIS): A383/A380'in Japon karşılığı, ithal takımlarda ve küresel tedarik zincirlerinde yaygın olarak kullanılır

Her ikisi de şunlar için başvurulan seçeneklerdir: ince duvarlı dökümler ve basınca dayanıklı parçalar pompa gövdeleri, şanzıman kapakları ve EV aktarma organı bileşenleri gibi.

Süneklik ve Korozyon Direnci için A360 Alaşımı

A360 alüminyum döküm alaşımı, ihtiyacınız olduğunda kullanılır:

- Daha yüksek süneklik A380/A383'ten

- Geliştirilmiş korozyon direnci, özellikle dış mekan veya hafif aşındırıcı ortamlar için

- Şok, titreşim gören veya ikincil şekillendirme gerektiren parçalarda daha iyi performans

Yapısal dökümler ve açıkta kalan otomotiv bileşenleri için sağlam bir seçenektir.

356 ve A356 Alüminyum Döküm Alaşımı

İçin kum döküm, yerçekimi döküm ve kalıcı kalıp, 356 ve A356 Türkiye'de endüstri standartlarıdır:

- İyi döküm kabiliyeti orta kalınlıkta bölümler için

- Isıl işlem uygulanabilir daha yüksek mukavemet ve tokluk için

- Jantlar, süspansiyon parçaları, havacılık braketleri ve makine bileşenlerinde yaygın olarak kullanılır

Bu alaşımlar, her ikisine de ihtiyacınız olduğunda idealdir mukavemet ve işlenebilirlik dökme alüminyum alaşım parçalarında.

A356.0 ve 356.0 T4, T5, T6 Sertlik Derecelerinde

Genellikle A356.0 ve 356.0'yı birkaç sertlik derecesinde tedarik ediyoruz:

- T4: Çözüm ısıl işlemi ve doğal yaşlandırma – daha iyi şekillendirilebilirlik ve işlenebilirlik

- T5: Dökümden soğutulmuş ve yapay olarak yaşlandırılmış – daha yüksek üretim hızı, orta seviyede mukavemet

- T6: Çözüm ısıl işlemi ve yapay olarak yaşlandırılmış – maksimum mukavemet, yapısal ve havacılık kalitesinde dökümde yaygın olarak kullanılır

Kullanılan tavlama seçiminiz, nihai çekme dayanıklılığı, akma dayanıklılığı ve uzama üzerinde doğrudan etkilidir, bu yüzden her zaman çiziminize ve kullanım amacınıza uygun tavlamayı seçiyoruz.

Hidrolik ve Basınç Bileşenleri için 413 ve Al-Si12 Alaşımları

413 (Al-Si12), yüksek silisyumlu döküm alaşımıdır ve şunlara sahiptir:

- Mükemmel akışkanlık karmaşık kalıplar için

- Yüksek basınç sızdırmazlığı, hidrolik gövdeler, pompa ve vana gövdeleri ile hassas sıvı bileşenleri için idealdir

- İç basınç altında iyi boyutsal stabilite

Parçalarınız basınç altında sızdırmaz olmalıysa, 413 genellikle kısa listeye alınır.

AA, EN ve JIS Çapraz Referans

Birçok Türkiye müşterisi, EN veya JIS derecelerini belirten küresel kalıp ve çizimlerle çalışmaktadır. Düzenli olarak çapraz referans yapıyoruz:

- A380 ↔ EN AC-46000 ↔ JIS ADC10 (yaklaşık)

- A383 ↔ EN AC-46100 ↔ JIS ADC12 (yakın fonksiyonel eşdeğer)

- A356/356 ↔ EN AC-42100 / AC-42200

- 413 ↔ EN AC-44000 ailesi

Ayrıca tedarik ediyorsanız kesim döküm veya alüminyumla birlikte paslanmaz çelik döküm gibi karışım işlemleri yapıyorsanız, ekibimiz her ikisi arasında alaşım standartlarını ve toleransları hizalayabilir, tıpkı malzemeleri standartlaştırdığımız gibi hassas döküm hizmetlerimiz.

Döküm alüminyum alaşım sınıflarınızın doğru olduğunu belirten baskı çağrılarını (AA, EN veya JIS) paylaşın, ve dökümhane veya işleme hattınız için uygun alüminyum alaşım sınıfını ve spesifikasyonunu sabitleyelim.

Alüminyum Döküm Alaşımlarının Kimyasal Bileşimi

Bir alüminyum döküm alaşımının kimyası, dökülebilirlik, dayanıklılık ve hata kontrolünü sağlar. Döküm alüminyum alaşım ingotları veya erimiş metal tedarik ettiğimizde, bileşimi sıkı tutarız böylece kalıp döküm, kum döküm veya kalıcı kalıp işlemleriniz stabil ve öngörülebilir kalır.

Tipik Bileşim Aralıkları (wt%)

ABD dökümhanelerinde kullanılan yaygın döküm alüminyum alaşım sınıfları için tipik aralıklar şunlardır:

| Alaşım | Si % | Cu % | Mg % | Fe % azami | Mn % | Zn % | Diğerleri (Ti, vb.) |

|---|---|---|---|---|---|---|---|

| A380 | 7.5–9.5 | 3.0–4.0 | ≤0.10 | 1.3 | ≤0.50 | ≤3.0 | Ti ~0.01–0.20 |

| A383 | 9.5–11.5 | 2.0–3.0 | ≤0.10 | 1.3 | ≤0.50 | ≤3.0 | Ti ~0.01–0.20 |

| A360 | 9.0–10.0 | ≤0.60 | 0.40–0.60 | 0.6 | ≤0.35 | ≤0.50 | Ti ~0.10–0.25 |

| 356.0 | 6.5–7.5 | ≤0.25 | 0.25–0.45 | 0.3 | ≤0.35 | ≤0.35 | Ti ~0.10–0.25 |

| A356.0 | 6.5–7.5 | ≤0.20 | 0.30–0.45 | 0.2 | ≤0.35 | ≤0.35 | Ti ~0.10–0.25 |

| 413 | 11.0–13.0 | ≤1.0 | ≤0.10 | 1.3 | ≤0.35 | ≤0.50 | Ti ~0.01–0.20 |

Değerler tipik aralıklardır; özel ASTM B26/B85 veya EN 1706 limitleri istek üzerine eşleştirilebilir.

Dökme Alüminyum Alaşımlarında Her Elementin Görevi

- Si (İşlenmiş Silikon) – Akışkanlığı artırır, büzülmeyi azaltır, döküm kabiliyetini iyileştirir; A380, A356, 413 gibi Al-Si döküm alaşımları sistemlerinin çekirdeği.

- Mg (Magnezyum) – Isıl işlem (T5, T6) yapılmasını sağlar, mukavemeti artırır, ancak gözeneklilik ve korozyon kontrol edilmelidir.

- Cu (Bakır) – Mukavemeti ve sertliği artırır, özellikle döküm alüminyum alaşımlarında (A380, A383), ancak korozyon direncini düşürür.

- Fe (Demir) – Yüksek basınçlı dökümde kalıp yapışmasını önlemeye yardımcı olur, ancak çok fazla Fe kırılgan “iğne” fazları oluşturur ve sünekliliği azaltır.

- Mn (Manganez) – Fe fazı şekli değiştirerek Fe’nin olumsuz etkilerini dengeleyerek mikro yapıyı stabilize eder.

- Zn (Çinko) – Bazı Al-Si-Cu-Zn sistemlerinde mukavemeti artırır, ancak aşırı Zn yüksek sıcaklıklarda boyutsal kararlılığı olumsuz etkileyebilir.

- Ti (Titanyum) ve tane büyütücü maddeler – Tanecik boyutunu küçültür, tokluk ve besleme davranışını iyileştirir.

- Sr/Na modifiye ediciler (kullanıldığı yerlerde) – 356/A356 kum ve döküm kalıplarda eutektik Si morfolojisini değiştirerek daha iyi süneklik sağlar.

Demir ve Saçma Maddelerin Etkisi

Döküm yaparken

Alüminyum döküm alaşımının mekanik ve fiziksel özellikleri

Bir alüminyum döküm alaşımı seçerken, sayılar önemlidir. Güç, süneklik ve termal performans arasında öngörülebilir bir denge sağlayan alaşımlara odaklanıyorum, böylece dökümleriniz gerçek dünyada işe yarar, sadece kağıt üzerinde değil.

Güç, şekil değiştirme ve sertlik

Bekleyebileceğiniz tipik aralıklar (oda sıcaklığı, temsili değerler):

- Döküm sonrası (ısıtma işlemi yok)

- A380 / ADC12 / A383 (HPDC):

- UTS: 220–320 MPa

- YS: 140–200 MPa

- Uzama: 1–3%

- Sertlik: 75–95 HB

- 413 (Al-Si12, basınca dayanıklı parçalar):

- UTS: 200–280 MPa, uzama 2–4%, sertlik 70–85 HB

- A380 / ADC12 / A383 (HPDC):

- Isıl işlem görmüş (çoğunlukla A356 / 356 yerçekimi veya kum döküm):

- A356/356-T4:

- UTS: 210–260 MPa

- YS: 120–170 MPa

- Uzama: 6–12%

- A356/356-T6:

- UTS: 260–320+ MPa

- YS: 180–230 MPa

- Uzama: 3–8%

- Sertlik: 80–100 HB

- A356/356-T4:

Kullan döküm kaliteleri (A380/ADC12) olarak döküm kaliteleri ince duvarlar ve yüksek üretkenlik gerektiğinde; kullanın A356/356-T6 yapısal dayanıklılık ve yorgunluk performansı ön planda olduğunda.

Yorgunluk, darbe ve yoğunluk

- Yorgunluk dayanımı (döner eğilme, tamamen ters):

- A380/ADC12: tipik olarak 70–90 MPa

- A356-T6: tipik olarak 90–120 MPa

A356/356 T6 genellikle tekerlekler, süspansiyon, braketler ve güvenlik kritik yapılar için daha iyi bir seçimdir.

- Darbe direnci: Daha yüksek uzama oranına sahip alaşımlar (A356-T4/T6), yüksek Cu döküm kalitelerinden daha iyi darbe ve titreşim dayanımı sağlar.

- Yoğunluk:

- Dökme alüminyum alaşımları: ~2.65–2.75 g/cm³

- Çelik: ~7.8 g/cm³

- Çinko alaşımları: ~6.6–6.8 g/cm³

Çelik veya çinko yerine alüminyum döküm kullanmak, parçanın ağırlığını azaltabilir 50–65%, yakıt ekonomisi ve elektrikli araç menzili açısından belirgin faydalar sağlar.

Kesit kalınlığı ipucu (ABD atölyelerinde sıkça görülür):

- İnce duvarlı HPDC (1–3 mm): A380, ADC12, A383

- Orta/Kalın duvarlı döküm veya kum döküm (4–20+ mm): A356/356, 413

Daha kalın kesitler daha yavaş soğur, bu nedenle alaşım ve ısıl işlem ayarları yapılarak gözeneklilik kontrol edilir ve uniform özellikler elde edilir.

Isı ve elektrik iletkenliği

Isı yönetimi ve elektronik için, alüminyum döküm malzemesi ciddi bir avantaj sağlar:

- Isı iletkenliği (yaklaşık)

- A380/ADC12: 80–120 W/m·K

- A356/356-T6: 120–150 W/m·K

- 413 (yüksek Si): 120–150 W/m·K

Bu nedenle alüminyum döküm şunlar için idealdir: ısı alıcıları, motor gövdeleri, invertör ve güç elektroniği muhafazaları.

- Elektriksel iletkenlik

- Döküm alaşımları: genellikle 20–35 % IACS (Si, Cu, Mg nedeniyle saf alüminyumdan daha düşük)

Pratikte, şunlar için yeterince iyi iletkenlik elde edersiniz: gövdeler, EMI koruması ve topraklanmış muhafazalar, ancak yüksek akım iletiminin birincil işlev olduğu yerlerde bu alaşımları kullanmıyoruz.

- Döküm alaşımları: genellikle 20–35 % IACS (Si, Cu, Mg nedeniyle saf alüminyumdan daha düşük)

A380 - A356 - ADC12'ye genel bakış

| Özellik | A380 (Yüksek Basınçlı Döküm) | ADC12 (Yüksek Basınçlı Döküm, JIS) | A356-T6 (yerçekimi/kum) |

|---|---|---|---|

| İşlem | Yüksek basınçlı döküm | Yüksek basınçlı döküm | Kum, yerçekimi, kalıcı kalıp |

| UTS (MPa) | ~230–310 | ~230–300 | ~260–320+ |

| Akma dayanımı (MPa) | ~150–200 | ~150–200 | ~180–230 |

| Uzama (%) | ~1–3 | ~1–3 | ~3–8 |

| Sertlik (HB) | ~80–95 | ~80–95 | ~80–100 |

| Isı iletkenliği | Orta | Orta | Daha yüksek |

| En iyi kullanım | İnce duvar, karmaşık, yüksek hacimli | A380'e benzer, küresel JIS standardı | Yapısal, yorulma kritik, işlenmiş parçalar |

Kısaca:

- A380/ADC12 seçin gerekirse ince duvarlı, yüksek basınçlı döküm iyi mukavemet ve sıkı toleranslarla.

- A356/356-T6 seçin gerekirse daha yüksek şekil değiştirme kabiliyeti, daha iyi yorulma direnci ve daha yüksek ısı iletkenliği yapısal veya döner parçalar için.

Diğer hafif metallerle de karşılaştırma yapıyorsanız, şunları faydalı bulabilirsiniz: dökme demir - çelik karşılaştırma kılavuzumuz alüminyum döküm alaşımlarına geçerken mukavemet ve yoğunluk dengesini değerlendirmek için kullanışlıdır.

Alüminyum döküm alaşımı için ısıl işlem seçenekleri

Yaygın tavlama durumları: F, T4, T5, T6, T7

Alüminyum döküm alaşımları için, genellikle müşterilere parçanın nasıl kullanılacağına bağlı olarak belirli bir tavlama durumu öneririm:

- F (döküm hali): Isıl işlem yok. En düşük maliyet, yapısal olmayan veya kozmetik parçalar için uygundur.

- T4: Solüsyon ısıl işlem görmüş ve doğal olarak yaşlandırılmış. Daha iyi süneklik ve işlenebilirlik.

- T5: Dökümden soğutulmuş ve yapay olarak yaşlandırılmış. Daha hızlı verim, orta mukavemet.

- T6: Solüsyon ısıl işlem görmüş + yapay yaşlandırma. Şunun için en iyi seçenek maksimum mukavemet A356 ve 356'da.

- T7: Solüsyon ısıl işlem görmüş + aşırı yaşlandırılmış. T6'dan daha düşük mukavemet, ancak çok daha iyi termal stabilite yüksek sıcaklıkta.

T4 tavlama durumu: süneklik ve işleme

İhtiyacınız olduğunda iyi uzama ve kolay işleme alüminyum alaşım dökümünde:

- T4 kullanın alaşımlar gibi A356 ve 356 üzerinde

- İdeal olan:

- Yoğun işleme tabi tutulacak parçalar

- İyi darbe direnci gerektiren bileşenler

- Dayanıklılık T6'dan daha düşük, ancak esneklik kazanırsınız ve işleme sırasında çatlama riski daha azdır.

T5 temper: hızlı ve verimli

Yüksek hacimli üretim için alüminyum basınçlı döküm alaşımı (A380, A383, ADC12) zamanın para olduğu yerlerde:

- T5 Dökümden ısıyı kullanır, ardından parçayı yapay olarak yaşlandırır

- Faydalar:

- T4/T6'dan daha hızlı döngü süreleri

- İyi sertlik ve boyutsal stabilite

- İyi çalışır otomotiv gövdeleri, elektronik muhafazalar, ince duvarlı döküm parçalar

T6 temper: A356 / 356'da maksimum dayanıklılık

Hedefliyorsanız yapısal performans, genellikle T6 cevap olur:

- A356.0-T6 ve 356.0-T6 standartlar şunlar içindir:

- Tekerlekler, süspansiyon parçaları, havacılık braketleri, kritik yapısal döküm parçaları

- Gelişmeler vs. döküm sonrası:

- Çok daha yüksek çekme ve akma dayanımı

- Daha yüksek sertlik

- Takas:

- T4'e göre daha düşük uzama, bu nedenle tasarımda azalan şekillendirilebilirlik dikkate alınmalı.

T7 temper: yüksek sıcaklık stabilitesi

İçin yüksek ısı ortamları (kaput altı, turbo muhafazaları, güç elektroniği):

- T7 temper, kasıtlı olarak döküm alüminyum alaşımını aşırı kullanır

- Ne elde edersiniz:

- Daha iyi direnç termal yumuşama ve kayma

- Uzun süre yüksek sıcaklıklara maruz kalmadan sonra stabil özellikler

- Daha yüksek performanslı Al-Si-Mg ve Al-Si-Cu döküm malzemeleriyle yaygın.

Isı işlemi özellikleri nasıl değiştirir

Tüm bu temperler boyunca, ısı işlemi ayarlar:

- Mukavemet: T6 > T5 > T4 > F

- Sertlik: T5/T6/T7 ile yükselir; aşınma yüzeyleri için önemlidir

- Uzama (süneklik): F/T4'te daha yüksek; T6/T7'de daha düşük

Yanlış temper seçimi şu anlamlara gelebilir:

- İşleme sırasında çatlama (çok sert, çok kırılgan)

- Sıcak ortamlarda kayma veya yumuşama gösteren parçalar

- Aşırı mühendislik ve gereksiz maliyet

Alaşım ve uygulamaya göre pratik öneriler

İşte genellikle nasıl eşleştirdiğim: alüminyum alaşım döküm İş için temper:

- A356 / 356 kum veya döküm

- Yapısal / tekerlek / havacılık: T6

- İşlenmiş muhafazalar, biraz esneklik sağlayan brakets T4

- A380 / A383 / ADC12 yüksek basınçlı döküm

- Genel otomotiv ve elektronik muhafazalar: T5 veya döküm sonrası F (güç daha az kritik olduğunda)

- Yüksek sıcaklık veya motor altı bileşenler

- Kullan T7 Uygun Al-Si-Mg veya Al-Si-Cu alaşımlarda

Ekstra planlıyorsanız yüzey işlemi (kaplamalar, boyama, anodik kaplama) ısıtma sonrası, görünüm ve performansı tutarlı tutmak için sertlikleri ve bitiş sıralarını koordine edebiliriz, tıpkı diğer alaşımlarımızın bitişlerini yönettiğimiz gibi özel yüzey işleme hizmetleri.

Alüminyum döküm alaşımı için döküm işlem uyumluluğu

Yüksek basınçlı döküm alüminyum alaşımı

Yüksek basınçlı döküm alüminyum alaşımı sınıfları için odaklandığım noktalar:

- Al-Si-Cu alaşımları A380, A383, ADC12 gibi ince duvarlar ve hızlı döngüler için

- Sıkı kontrol Fe, gaz ve inclusions Lehimleme ve gözenekliliği önlemek için

- İşte tasarlanmış alaşımlar yüksek akışkanlık, iyi dolum ve stabil kalıp ömrü

Bu alaşımlar, karmaşık şekiller, sıkı toleranslar ve otomotiv seviyesinde üretkenlik gerektiğinde idealdir.

Kum döküm alüminyum alaşımı

Karmaşık şekiller ve kalın bölümler için kum döküm alüminyum alaşımı öneriyorum:

- 356, A356, 319, 413 yapısal, pompa ve vana gövdeleri için

- İyi besleme özelliklerine sahip alaşımlar ve daha düşük sıcak çatlama eğilimi

- Yavaş soğuma ve değişken kesit kalınlıklarına tolerans gösteren kimyasal yapılar

Vana gövdeleri veya benzeri bileşenler tedarik ediyorsanız, deneyimimizle özelleştirilmiş vana döküm üreticisi doğrudan daha iyi alaşım ve yolluk seçimlerine dönüşür.

Daimi kalıp ve yerçekimi dökümü alüminyum

Daimi kalıp ve yerçekimi dökümü alüminyum alaşımları şunlara ihtiyaç duyar:

- Al-Si-Mg (A356/356) daha yüksek mukavemetli ve ısıl işlem görebilen parçalar için

- İyi yüzey kalitesi ve daha az inklüzyon için temiz, düşük gazlı eriyikler

- Dengeli akışkanlık - besleme karşılaştırması birleşim yerlerinde çekmeyi sınırlamak için

Bunlar tekerlekler, süspansiyon parçaları ve orta hacimli OEM işleri için sağlam bir seçimdir.

Düşük basınçlı ve sıkma döküm alüminyum

Düşük basınçlı ve sıkma döküm alüminyum için:

- Kullan Al-Si-Mg alaşımları iyi akışkanlık ve ısıl işlem tepkisi ile

- Sıkma döküm, elde edebilen alaşımlardan faydalanır dövme kalitesine yakın yoğunluk

- Yüksek bütünlük ve düşük porozite istediğiniz yapısal EV parçaları için idealdir

Al-Si döküm alaşımlarının akışkanlığı

Al-Si alaşımları popülerdir çünkü:

- Silisyum artırır akışkanlık, ince duvar ve uzun akış parçalarının mümkün olmasını sağlar

- Daha yüksek Si (yaklaşık 10–13) kalıp ve düşük basınçlı dökümde iyi çalışır

- Değiştirilmiş eutektik yapı geliştirilir Besleme ve sıcak çatlama direnci artırılır

Hata kontrolü: gözeneklilik, sıcak çatlama, çekilme

Döküm alüminyum alaşımında hataları azaltmak için odaklanıyoruz:

- Gözeneklilik: gaz giderme, filtrasyon, vakum/basınç destekli işlemler

- Sıcak çatlama: doğru alaşım seçimi, yükseltici tasarımı ve kontrollü katılaşma

- Çekilme: uygun kapama, yükseltici kullanımı ve iyi besleme davranışına sahip alaşım

- İçerikler: temiz şarj, fluxlama ve seramik filtreler

Döküm prosesine göre alüminyum alaşımı nasıl seçilir

Çoğu Türkiye dökümhane ve OEM alıcısı için işe yarayan basit kurallar:

- HPDC: İnce duvar, yüksek hacimli, ısıtılmamış parçalar için A380 / ADC12 / A383

- Kum döküm: Güç, kaynak ve işlenebilirlik gerektiğinde 356 / A356 / 319

- Kalıcı kalıp / yerçekimi: Tekerlekler ve yapısal bileşenler için A356/356

- Düşük basınç / sıkıştırma: güvenlik kritik yapılar için yüksek bütünlüğe sahip Al-Si-Mg alaşımları

Başlamanın nereden başlayacağınızdan emin değilseniz, çiziminizi, yıllık hacminizi ve hedef özelliklerinizi gönderin—alüminyum döküm malzemesini ve sürecini maliyet ve performans hedeflerinize uygun şekilde eşleyeceğim, ve deneme döküm ve işleme ile geliştirebiliriz, aynı süreç bilgisini kullanarak CNC torna hizmetlerimizi.

Alüminyum Döküm Alaşım Uygulamaları

Otomotiv alüminyum alaşım döküm

Türkiye’de otomotiv programları için, alüminyum döküm alaşımı artık standarttır:

- Motor blokları ve silindir başlıkları (A356, 356, Al-Si-Cu döküm alaşımları)

- Vites kutusu ve şanzıman muhafazaları

- Elektrikli araç motor muhafazaları, inverter kasaları ve batarya tepsileri

- Tekerlekler, süspansiyon burçları, braketerler ve çapraz kirişler

Demir ve çeliğe kıyasla büyük ağırlık tasarrufu sağlar, güç aktarım ve elektrikli araç soğutması için yüksek termal iletkenlik sağlar, ayrıca ısıtılabilir Al-Si-Mg sınıflar kullanıldığında sağlam çarpışma performansı sunar.

Havacılık ve yapısal döküm alüminyum alaşım

Türkiye’de havacılık ve savunma OEM’leri yoğun şekilde A356 ve yüksek mukavemetli Al-Si-Mg / Al-Cu döküm alaşımlarına güveniyor için:

- Yapısal brakeler ve muhafazalar

- İniş takımı bileşenleri

- Karmaşık motor ve APU dökümleri

Bu parçaların kritik mukavemet, yorgunluk ve hasar toleransı hedeflerine ulaşmak için sıkı kimya, düşük gaz içeriği ve kontrollü ısıtma işlemi üzerinde odaklanıyoruz.

Endüstriyel makine ve pompa/valf gövdeleri

Endüstriyel ekipmanlar için, döküm alüminyum alaşımı ihtiyaç duyduğunuzda idealdir:

- Pompa ve valf gövdeleri

- Kompresör muhafazaları, dişlili kutular ve motor çerçeveleri

- Otomasyon ve robotik muhafazalar

Dökme demir ile karşılaştırıldığında, daha hafif ekipmanlar, daha kolay kullanım ve daha iyi işlenebilirlik sağlarsınız. Yüksek hassasiyet gerektiğinde, döküm parçalarıyla birlikte kullanırız hassas CNC işleme montaja hazır parçalar teslim etmek için (Hassas CNC işleme bronz hizmetleri metal bileşenlerde hedeflediğimiz yüzey kalitesini gösterir).

Elektronik muhafazalar ve ısı emiciler

Al-Si alüminyum döküm malzemesi şu amaçlar için yaygın şekilde kullanılır:

- Elektronik muhafazalar ve bağlantı kutuları

- Isı emiciler ve termal yönetim bileşenleri

- 5G, telekom ve güç elektroniği muhafazaları

Yüksek termal iletkenlik, iyi elektrik koruma ve mükemmel döküm kabiliyeti sayesinde, IP sızdırmazlık ve EMC gereksinimlerini karşılayan ince duvarlı, karmaşık şekiller yapabiliriz.

Denizcilik ve kimyasal hizmetler için dökme alüminyum

Korozyona dayanıklı döküm alüminyum alaşımı (Al-Si-Mg ve Al-Mg türleri) şu alanlarda iyi çalışır:

- Denizcilik donanımı, muhafazalar, raylar ve braketler

- Kimyasal işleme muhafazaları ve pompa gövdeleri

- Deniz ve kıyı ekipmanları

Uygun alaşım seçimi, yüzey işlemi ve sızdırmazlık ile paslanmaz veya kaplanmış çeliğe güçlü, hafif ve korozyona dayanıklı bir alternatif elde edersiniz.

Basınç sızdırmaz hidrolik alüminyum döküm alaşımı

Hidrolik ve yüksek basınçlı sistemler için kullanıyoruz: basınca dayanıklı alüminyum döküm alaşımları 413 gibi ve optimize edilmiş Al-Si döküm kaliteleri:

- Hidrolik valf gövdeleri

- Manifoldlar ve akümülatör yuvaları

- Pnömatik ve akışkan kontrol blokları

İşlenmiş geçişlerin ve sızdırmazlık yüzeylerinin basınca dayanması ve sızıntı testlerini geçmesi için poroziteyi, çekmeyi ve inklüzyonları kontrol ediyoruz.

EV, hafifletme ve sürdürülebilirlik trendleri

Türkiye OEM'leri geçişi hızlandırıyor hafif alüminyum alaşımlı döküme için:

- Büyük entegre EV alt çerçeveleri ve mega dökümler

- Batarya muhafazaları ve çarpışma yapıları

- Motor ve invertör yuvaları

Yüksek geri dönüştürülmüş ikincil alüminyum döküm alaşımı, araç ağırlığını azaltırken, menzili iyileştirirken ve toplam maliyeti çelik bazlı çözümlerle rekabetçi tutarken sürdürülebilirlik ve CO₂ hedeflerine ulaşmanızı sağlar.

Alüminyum Döküm Alaşımı için Ürün Formları ve Tedarik Seçenekleri

Esnek ürün formları

Döküm alüminyum alaşımını, Türkiye dökümhanelerinin günlük olarak kullandığı ana formlarda tedarik ediyorum:

- Külçeler – genel alüminyum alaşımlı döküm için temiz, tutarlı kimya

- Kütükler – kalıcı kalıp, yerçekimi döküm ve özel işleme için

- Döl – büyük alüminyum dökümhaneler için maliyet etkin toplu hammadde

- Erimiş alüminyum alaşımı – yüksek hacimli kalıp döküm hatları için doğrudan sıvı metal teslimatı

Ambalaj ve taşıma

Erimiş metalinizi temiz tutmak ve taşımayı kolaylaştırmak için şunları sunuyorum:

- Kayışlı demetler dökme alüminyum alaşım ingotları

- Paketlenmiş paletler forklift ile taşıma ve depo depolama için

- Toplu teslimat büyük ikinci el alüminyum döküm alaşımı kullanıcıları için seçenekler

Asgari sipariş miktarları, teslim süresi ve nakliye

- Minimum sipariş miktarları alaşım ve forma göre esnektir, bu nedenle küçük deneme üretimleri ve tam kamyon yükleri her iki durumda da gerçekçidir.

- Teslim süreleri erimiş metal atölyeniz ve kalıp planlarınız doğrultusunda planlanmıştır, acil kalıp değişiklikleri için hızlı seçenekler mevcuttur.

- Küresel nakliye ve ABD liman teslimatı desteği, alüminyum döküm malzemesini diğer metallerle, örneğin düşük karbonlu çelik ürünleri bir tedarik zincirinde.

Teknik destek ve deneme döküm

Sadece metal göndermiyorum; sürecinizi destekliyorum:

- Yardım doğru alüminyum döküm alaşımını seçmek kalıp, kum, yerçekimi veya kalıcı kalıp için

- Küçük parti örnekleme yeni alüminyum döküm alaşım sınıfları ve modifikasyonları için

- Şunun için destek: deneme dökümleri doldurma, besleme ve ısıl işlem ayarlarını tam üretime başlamadan önce ayarlayabilmeniz için

Alüminyum Döküm Alaşımı Kalite, Standartlar ve Sertifikalar

Alüminyum döküm alaşımı satın alırken, evrak işleri sadece formalite değil—bu sizin sigorta poliçenizdir. Alüminyum alaşım döküm operasyonumuzu kalite ve standartlar konusunda “sıfır tahmin” zihniyetiyle yönetiyorum.

Döküm Alaşım Standartlarına Uyum

Biz eşleştiriyoruz döküm alüminyum alaşım kimyası ve özellikleri ana küresel standartlara uygun hale getirerek, çizimleriniz ve RFQ'larınız sorunsuz çevriliyor:

- ASTM B26 / B85 alüminyum alaşım döküm ve ingot için

- EN 1706 Avrupa döküm alüminyum alaşım sınıfları için

- AA (Alüminyum Birliği) tanımlamaları A380, A356, 413 gibi yaygın alaşımlar için

- Gerektiğinde müşteriye özel spesifikasyonlara göre çapraz kontrol edilir

Her eriyik sertifikalıdır ve test sonuçları doğrudan sağlanan ile bağlantılıdır alüminyum döküm malzemesi.

Sertifikalı Dökümhane Kalite Sistemleri

Dökümhanemiz ve ergitme atölyemiz katı kalite sistemleri altında çalışır:

- ISO 9001 genel kalite yönetimi için

- IATF 16949 otomotiv alüminyum döküm alaşım programları için destek

- Belgelenmiş proses kontrolü, SPC ve düzeltici faaliyetler

Petrol ve gaz veya türbinler gibi zorlu sektörlerdeki müşteriler için, kendi bünyemizde uyguladığımız titizliğe benzer bir titizlik izliyoruz test ve kalite kontrol prosedürleri.

Spektrografik Analiz ve Eriyik Kontrolü

Tahmin metali göndermiyoruz. Her alüminyum döküm alaşımı eriyik şunlarla kontrol edilir:

- Spektrografik analiz tam kimya için (Si, Mg, Cu, Fe, Mn, Zn, Ti, modifiye ediciler)

- Sıkı aralıkları korumak için proses içi ayarlamalar yüksek basınçlı döküm alaşımı ve diğer işlemler

- Cüruf ve curuf kontrolü ile inklüzyonları düşük tutma

Bu, özellikle ince duvarlı ve basınca dayanıklı parçalar için dökümlerinizin daha tutarlı olmasını sağlar.

Mekanik Test ve Doğrulama

Performansı kanıtlamak için kimyayı mekanik verilerle destekliyoruz:

- Çekme, akma ve uzama testi ayrı olarak dökülmüş test çubukları veya kuponlar üzerinde

- Sertlik kontrolleri Her partide (Brinell) anahtar için alüminyum döküm alaşımı dereceler

- Talep üzerine her sevkiyatla birlikte analiz sertifikaları ve test raporları sağlanır

Dökümünüzde varsayımlar değil, gerçek sayılar elde edersiniz döküm alüminyum alaşım.

Tam İzlenebilirlik, Eritmeden Bitmiş Döküme

Parti düzeyinde izlenebilirliği şuradan sağlıyoruz:

- Birincil veya ikincil alüminyum döküm külçeleri → ergitme → döküm partisi

- Etiketlerde, etiketlerde ve belgelerde kayıtlı ergitme numaraları

- İşleme veya saha servisinde bir sorun yaşarsanız, geri izleme özelliği

Bu, otomotiv, havacılık ve güvenlik açısından kritik alüminyum alaşımlı döküm programları için çok önemlidir.

Gaz, İnklüzyonlar ve Yüksek Fe Kontrolü

Hatalar eriyikte başlar, bu yüzden onları kaynaktan kontrol ediyoruz:

- Hidrojen (gaz) izleme ve gaz boşaltma kalıp döküm ve kum döküm parçalarında gözenekliliği azaltmak için

- Filtrasyon ve fluxlama metal dışı inclusions'ları azaltmak için

- Sıkı kontrol Fe seviyeleri akışkanlık ile şekil dayanıklılığını dengelemek ve aşırı kırılganlıktan kaçınmak için

- Eriyik uygulaması ve ekipmanlarının düzenli denetimleri

Sonuç: daha temiz, daha güvenilir alüminyum döküm alaşımı makinelerin daha iyi çalışmasını, daha az sızdırmasını ve parçalarınızda daha uzun dayanmasını sağlar.

Doğru Alüminyum Döküm Alaşımını Seçmek

Alaşımı Döküm Süreci ve Duvar Kalınlığına Uygun Seçmek

Bir döküm alüminyum alaşımını, süreç ve kesit boyutunu düşünmeden seçemezsiniz. Basit bir kural olarak:

- Yüksek basınçlı kalıp döküm (HPDC):

- En İyi: A380, ADC12, A383, A360 ve benzeri Al-Si-Cu kalıp döküm alaşımları

- İdeal için: İnce duvarlar, karmaşık geometriler, yüksek hacim

- Kum döküm alüminyum alaşımı:

- En İyi: 356, A356, 319, Al-Cu sınıfları

- İdeal için: Kalın kesitler, daha düşük kalıp maliyeti, prototipler

- Ağırlık / kalıcı kalıp alüminyum alaşımı:

- En İyisi: 356, A356, 413, Al-Si-Mg ve Al-Si alaşımları

- İdeal kullanım alanı: Orta kalınlık duvarlar, daha iyi yüzey ve mekanik özellikler

- Düşük basınçlı ve sıkıştırmalı döküm alüminyum:

- En İyisi: A356/356, Al-Si-Mg ve bazı Al-Cu yüksek mukavemetli alaşımlar

- İdeal kullanım alanı: Yapısal parçalar ve basınca dayanıklı bileşenler

İnce duvarlar (<2.5 mm): yüksek akışkanlığa sahip kalıp döküm alüminyum sınıflarını (A380, ADC12, A383) tercih eder.

Kalın bölümler: 356/A356 veya 413 kullanın, kontrollü besleme ve katılaşma ile.

Basınca Dayanıklılık ve Duyarlılık

Önce ne başarısız olur düşünün: sızıntılar mı yoksa çatlaklar mı.

- Basınca dayanıklı alüminyum alaşımı (hidrolik, pompalar, kompresörler):

- Döküm: A380, A383, ADC12 sıkı gözeneklilik kontrolü ile

- Kum / kalıcı kalıp: 413, A356/356 (genellikle T6)

- Duyarlılık ve darbe direnci için (suspansiyon, yapısal):

- T4 veya T6'daki A356/356

- Sıkıştırmalı veya düşük basınçlı dökümde yüksek mukavemetli Al-Si-Mg veya Al-Cu döküm alaşımı

İki şeye ihtiyacınız varsa basınca dayanıklılık ve mukavemet, eğilim göstermek A356/356 T6 düşük gözeneklilikli bir işlemle (sıkıştırma veya düşük basınçlı döküm).

Denge Gücü, Korozyon Direnci ve Maliyet

Türkiye pazarında, çoğu alıcı ister “sadece yeterince güçlü” en düşük toplam maliyetle, maksimum laboratuvar gücü değil.

- Öncelik güç:

- A356/356 T6, Al-Cu döküm alaşımları, sıkıştırmalı döküm Al-Si-Mg

- Korozyon direnci ön planda (otomotiv, denizcilik, açık hava):

- A360, A356, 356 (özellikle düşük Cu içeren Al-Si-Mg)

- İlk maliyet / yüksek hacim:

- A380, ADC12, A383 (yüksek basınçlı döküm alüminyum sınıfları, genellikle ikincil alüminyum ile)

Her zaman bakın ömür maliyetine sahip oldu: işleme süresi, hurda oranı, ısıl işlem, yüzey işlemi. Bazen biraz daha pahalı bir döküm alüminyum alaşımı, diğer işlemlerde yüksek kaliteli metallerde olduğu gibi, aşağı akışta tasarruf sağlar kesim lazerli levha malzemeleri.

A380 vs. ADC12 vs. A383 (Döküm)

Yüksek Basınçlı Dökümde alüminyum alaşım döküm için, bu üçü hemen hemen her RFQ'da karşınıza çıkar:

- A380 alüminyum döküm alaşımı (Kuzey Amerika standardı):

- Artıları: Çok iyi dökülebilirlik, iyi dayanım, proses kontrolü ile iyi basınç sızdırmazlığı

- Kullanım alanı: Genel amaçlı döküm, otomotiv muhafazaları, tüketici ürünleri

- ADC12 döküm alaşımı (JIS, ithal kalıplarda yaygın):

- Avantajlar: A383/A380 ile benzer, mükemmel akışkanlık, ince duvarlı kalıpları doldurma kolaylığı, iyi işlenebilirlik

- Kullanım alanı: İnce duvar ve karmaşık döküm, özellikle kalıp JIS tasarımıysa

- A383 döküm alüminyum (A380 alternatifi):

- Avantajlar: A380’den daha iyi akışkanlık, karmaşık, ince duvarlı, basınca dayanıklı parçalar için uygun

- Kullanım alanı: Küçük, karmaşık, basınca kritik muhafazalar ve bağlantı parçaları

İşletiyorsanız ince duvarlı, çok karmaşık parçalar, ADC12 veya A383 genellikle kazanır. İçin genel Kuzey Amerika otomotiv ve endüstriyel işleri, A380 varsayılan döküm alüminyum alaşımıdır.

A356 / 356 ile 413 ve Al-Cu Döküm Alaşımları Karşılaştırması

HPDC’den uzaklaşıp kum, kalıcı kalıp veya sıkıştırma dökümüne geçerken:

- A356 / 356 alüminyum döküm alaşımı:

- Avantajlar: Isıl işlem görebilir, mükemmel dayanıklılık-ağırlık oranı, iyi korozyon direnci, iyi kaynak yapılabilirlik

- Kullanım alanı: Tekerlekler, süspansiyon, havacılık dökümleri, yapısal brakeler, deniz parçaları

- 413 alüminyum döküm sınıfı (Al-Si12):

- Avantajlar: Çok yüksek akışkanlık, iyi basınca dayanıklılık, karmaşık kalıplarda iyi dökülebilirlik

- Kullanım alanı: Hidrolik gövdeleri, kompresör muhafazaları, basınca dayanıklı bileşenler

- Al-Cu döküm alüminyum alaşımları (ör. 201, 206 serileri):

- Artı: Yüksek sıcaklıklarda daha yüksek mukavemet

- Kullanım alanı: Korozyonun yönetilebileceği yüksek yük, yüksek sıcaklık yapısal bileşenleri

İhtiyacınız varsa yüksek mukavemet + kaynak yapılabilirlik + korozyon direnci, seç A356/356 (T6).

İhtiyacınız varsa mükemmel akışkanlık ve basınç sızdırmazlığı, seç 413.

İhtiyacınız varsa maksimum yüksek sıcaklık mukavemeti, bir düşünün Al-Cu döküm alaşımı güçlü proses/ısı işlemi kontrolü ile.

Tedarikçilere Alüminyum Döküm Alaşımı Belirleme Kontrol Listesi

Dökümhanelere veya kalıp dökümcülere RFQ gönderirken bu noktaları sabitleyin:

- Döküm süreci: Yüksek Basınçlı Döküm, kum, yerçekimi/daimi kalıp, düşük basınç, sıkıştırma

- Hedef alaşım ve standart: örn., A380 (ASTM B85), A356-T6 (ASTM B26), ADC12 (JIS), 413

- Mekanik özellikler:

- Asgari UTS, akma, uzama

- Eğer kritik ise herhangi bir yorgunluk veya darbe hedefleri

- Duvar kalınlığı ve kritik bölümler:

- En ince duvar

- En ağır bölüm ve yerel sıcak noktalar

- Basınç ve sızıntı gereksinimleri (varsa):

- Test yöntemi (hava, helyum, su)

- Sınır (örneğin, 0.5 bar, 1.0 bar, vb.)

- Korozyon ortamı:

- Otomotiv alt kapak, deniz sıçraması, kimyasal maruziyet, açık hava hava koşulları

- Isıl işlem ve temperleme (varsa):

- Döküm hali (F), T4, T5, T6, T7

- İşleme ve yüzey işlemleri:

- Kritik işlenmiş yüzeyler ve toleranslar

- Kaplamalar/boyamalar (anodizasyon, toz kaplama, boyama, kaplama)

- Hammadde kalitesi:

- Birincil ve ikincil alüminyum döküm alaşımı

- İzin verilen maksimum Fe ve safsızlık seviyeleri

- Standartlar ve kalite gereksinimleri:

- ASTM / EN / JIS referansları

- Gerekli sertifikalar, test raporları ve örnekleme planı

Bu kontrol listesini önceden paylaşırsanız, çoğu Türkiye alüminyum dökümhaneleri sizin için en uygun alüminyum döküm malzemesi (A380, ADC12, A383, A356, 356, 413 veya özel alüminyum döküm alaşımı) parça ve bütçenize en uygun olanı hızlıca söyleyebilir.

Alüminyum döküm alaşımı için teknik kaynaklar ve destek

Her alüminyum döküm alaşımı siparişinizi hızlı, pratik teknik destekle destekliyorum, böylece ekibiniz teklif aşamasından üretime daha az sürprizle geçebilir.

Veri sayfaları ve MSDS

Her alaşım için net, kullanıma hazır belgeler alırsınız:

| Belge türü | Ne alırsınız |

|---|---|

| Alaşım veri sayfaları (A380, A356, ADC12, vb.) | Kimya, özellikler, döküm süreci notları |

| MSDS / SDS | Güvenlik, kullanım, depolama ve eritilmiş metal yönergeleri |

| Süreç özetleri | Döküm, kum, yerçekimi ve kalıcı kalıp kullanımı için ana ipuçları |

Tüm dosyalar, ABD mühendislik ve satın alma iş akışlarında hızlı kullanım için formatlanmıştır (PDF / Excel).

Alaşım çapraz referans tabloları (AA / EN / JIS)

Küresel standartlara uygun eşleştirme yapabilmeniz için kolay çapraz referans araçları sunuyorum:

| İhtiyaç | Sağlanan destek |

|---|---|

| AA ↔ EN 1706 ↔ JIS ADC | Yan yana kalite eşleştirmesi (A380 / ADC12 / EN AC) |

| OEM / iç standartlar | Eşdeğer döküm alüminyum alaşımı ile eşleştirmeye yardımcı olma |

| Küresel tedarik | Çok tesisli tedarik zincirleri için alternatifler |

Mühendislik desteği ve süreç optimizasyonu

Ekibim, alüminyum alaşımlı dökümü sürecinize göre ayarlamak için doğrudan dökümhaneniz veya atölyenizle birlikte çalışır:

- Duvar kalınlığı, nervürler, çıkıntılar ve eğim açıları için tasarım incelemeleri

- Döküm simülasyonu geri bildirimi (dolum, katılaşma, sıcak noktalar)

- Proses bazında alaşım seçimi önerileri (yüksek basınçlı döküm, kum, yerçekimi, düşük basınç)

Daha geniş üretim akışınızı optimize ediyorsanız, bunu daha geniş kapsamlı üretim süreci uzmanlığımızla da birleştirebilirim, böylece döküm, işleme ve son işlem hatlarınız uyumlu hale gelir.

Isıl işlem kılavuzu (T4, T5, T6, T7)

Çizimlerinizde gerçekçi, üretime hazır ısıl işlem özelliklerini belirlemenize yardımcı oluyorum:

| Temper | Tipik kullanım durumu | Tanımlamanıza yardımcı olduğum şeyler |

|---|---|---|

| F | Döküm hali, düşük maliyetli parçalar | Temel özellikler ve sınırlar |

| T4 | Yüksek süneklik, iyi işlenebilirlik | Çözeltiye alma süresi/sıcaklığı ve su verme uygulaması |

| T5 | Hızlı yaşlandırmaya ihtiyaç duyan basınçlı döküm parçaları | Verimliliğinizle uyumlu yaşlandırma döngüsü |

| T6 | A356/356 yapısal parçalar için maksimum dayanıklılık | Tam çözüm + yaşlandırma reçetesi |

| T7 | Yüksek sıcaklık ve yorgunluk stabilitesi | Aşırı yaşlandırma parametreleri ve özellik hedefleri |

Isıtma işleminizi, dökümhanenizi ve kalite kontrol ekibinizin takip edebileceği net talimatlar alırsınız.

Özel alaşım geliştirme ve modifikasyonlar

Standart döküm alüminyum alaşım sınıfları ihtiyaçlarınızı tam olarak karşılamıyorsa, kimyayı ve modifikasyonları ayarlayabilirim:

- Yüksek basınçlı döküm için Fe ve safsızlıkların daha sıkı kontrolü

- Akışkanlık, dayanıklılık veya basınç sızdırmazlığı için optimize edilmiş Si/Mg/Cu dengesi

- Daha iyi besleme ve poroziteyi azaltmak için tane incelticiler ve modifikasyonlar

Özel alüminyum döküm malzemeleri, külçe veya ergimiş metal olarak temin edilebilir ve tam spektrometre analizi ve mekanik testlerle doğrulanabilir. Daha geniş ürün entegrasyonu için mevcut metal ürünler ve hizmetlerimizi inceleyebilirsiniz referans olarak.

Yorumlar

Henüz yorum yok.