Paslanmaz yatırım döküm rehberi, süreç faydalarını, sınıflandırmalarını, toleransları, maliyet sürücülerini ve Vastmaterial paslanmaz çelik çözümlerini kapsar.

Paslanmaz Yatırım Döküm Nedir?

İhtiyacınız varsa karmaşık paslanmaz çelik parçalar sıkı toleranslar ve temiz yüzey ile, paslanmaz yatırım döküm (aynı zamanda paslanmaz çelik kayıp mum döküm) genellikle en maliyet etkin seçeneklerden biridir.

Basitçe ifade etmek gerekirse, biz:

- Parçanızın hassas bir mum kopyasını oluşturun

- Üzerine seramik bir kabuk inşa edin

- Mumu eritin

- Erimiş paslanmaz çeliği boşluğa dökün

- Kabuk kırın ve döküm işlemini tamamlayın

Sonuç, neredeyse net şekilli paslanmaz parça genellikle minimum işleme ihtiyaç duyar ve mükemmel boyutsal doğruluk ve yüzey kalitesi sağlar.

Adım Adım Paslanmaz Çelik Kayıp Mum Döküm Süreci

Mum Deseni Oluşumu ve Kalıp Hazırlama

Başlangıç olarak bir Mum modeli nihai parça geometrinizle eşleşen.

- Takım (kalıplar):

- CNC ile işlenmiş alüminyum veya çelik kalıp

- Tekrarlanabilirlik ve kararlı toleranslar için tasarlanmıştır

- Mum enjeksiyonu:

- Mum, kontrollü basınç ve sıcaklık altında kalıba enjekte edilir

- Tipik boyutsal sapma: ±0,1–0,3 mm mum üzerinde

- Model montajları (ağaçlar):

- Tek tek mum modelleri merkezi bir yolluğa (besleyici) kaynaklanır

- Doğru yolluk tasarımı türbülansı, poroziteyi ve çekme kusurlarını azaltır

Takım, ana başlangıç maliyetidir, bu nedenle hedef hacminizi, alaşımınızı ve toleranslarınızı desteklemek için dikkatlice tasarlarız Kabuk Oluşturma ve Seramik Kalıp Hazırlığı.

Mum düzeneği, bir

seramik kabuk oluşturmak için kaplanır erimiş paslanmaz çeliğe dayanabilen.

- Çamur daldırma:

- Desenler ince seramik çamuruna batırılır (genellikle silika bazlı)

- Son yüzey bitişini ve detay çoğaltımını kontrol eder

- Sıva yapımı (kum kaplama):

- Islak yüzeye kaba seramik kum uygulanır

- Kabuk dayanıklılığı ve kalınlığını artırır

- Birden fazla katman:

- Genellikle 6–10 katman, parça boyutu ve ağırlığına bağlı olarak

- Son kabuk kalınlığı: 5–12 mm

Kabuk yapımı tamamen kontrol altındadır nem, sıcaklık ve kuruma süresi çatlakları ve boyutsal kaymaları önlemek için.

Döküm ve Kabuk Fırınlama

Seramik kabuk yapıldıktan sonra, mum temiz bir şekilde çıkarılmalıdır.

- Döküm öncesi:

- Genellikle yapılır buhar otoklavı veya ani fırınlama ile

- Mum erir ve dışarı akar, boşluk bırakır

- Kapsül atışı:

- Kapsül, 800–1100°C (1470–2010°F)

- Dayanıklılığı artırır, mum kalıntılarını yakar ve kalıbı ön ısıtır

Uygun şekilde ateşlenmiş kapsül, dış yüzey kalitesi ve boyutsal stabilite için kritiktir paslanmaz yatırım dökümünde.

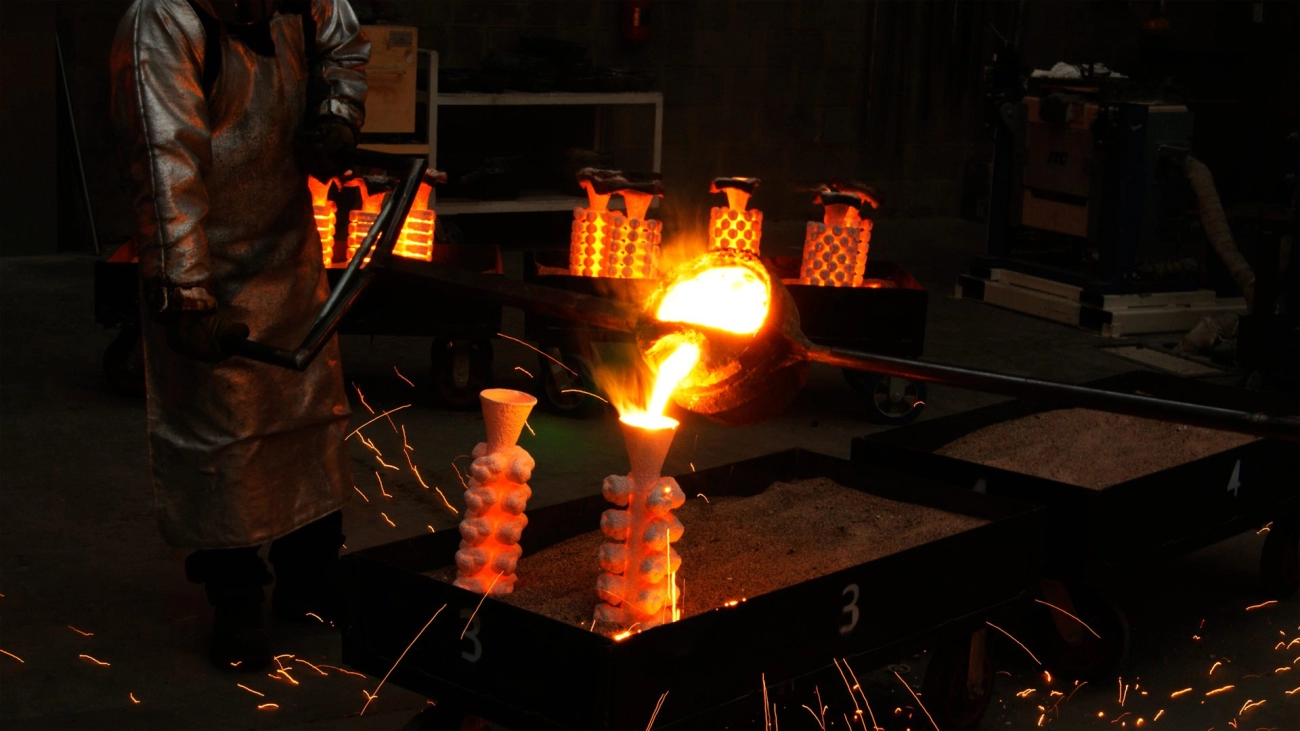

Metal Erime, Dökme ve Katılaşma Kontrolü

Sonra paslanmaz çeliği eritip sıcak seramik kapsüle döküyoruz.

- Eritme:

- İndüksiyon veya elektrikli fırın

- Alaşımlar: 304, 316, 316L, 17-4PH, duplex ve daha fazlası

- Kimyasal bileşim ve inklüzyonların sıkı kontrolü

- Dökme:

- Kontrollü döküm sıcaklığı, genellikle 1550–1650°C grade bağlı olarak

- Vakum veya inert atmosfer, kritik alaşımlar ve havacılık parçaları için

- Katılaşma kontrolü:

- Kapama, yükselticiler ve soğuma hızları, Çökme, gözeneklilik ve sıcak gözyaşları

Bu aşama belirler iç dayanıklılık, mekanik özellikler ve tekrarlanabilirliği paslanmaz çelik dökümlerinizin.

Kapanma, Kesme ve Kapı Taşlama

Katılaşma ve soğuma sonrası, seramik kabuk çıkarılır ve parçalar ayrılır.

- Kapanma:

- Kabuk mekanik veya titreşimli olarak kırılır

- Kalan seramik patlatma yoluyla çıkarılır

- Kesme:

- Bireysel dökümler, çubuk veya kesme tekerlekleri kullanılarak kalıptan kesilir

- Kapı ve yükseltici taşlama:

- Kapı temas noktaları hizalanır

- Çevre yüzeye uyum sağlamak için karıştırma

Hedef, temiz paslanmaz çelik döküm ısıtma işlemi veya işleme hazırdır.

Isıl İşlem ve Boyutsal Stabilizasyon

Çoğu paslanmaz yatırım döküm, hedef sertlik, mukavemet ve korozyon direnci sağlamak için ısıtılır.

Tipik ısıtma işlemleri şunları içerir:

- Çözüm tavlama 304/316/316L için:

- Korozyon direncini artırır ve gerilimi azaltır

- 17-4PH yaşlandırma:

- Koşullar gibi H900, H1025, H1150 Özel mukavemet ve tokluk için

- Martensitik sınıflar için temperleme (410, 420):

- sertlik ve tokluğu dengeler

Isıl işlem ayrıca boyutları stabilize eder, böylece parçalarınız işleme ve hizmet sırasında sıkı toleranslar tutar.

Son İşleme, Muayene ve Paketleme

Son spesifikasyonlarınızı karşılamak için, parçayı hassas bitirme ile tamamlarız.

- İşleme:

- CNC torna, freze, delme, takma

- Sıkı toleranslar mümkün: ±0.05–0.1 mm kritik özelliklerde

- İnceleme:

- CMM ve göstergelerle boyutsal kontroller

- Yüzey pürüzlülüğü kontrolleri (kalıp halinde Ra genellikle 3.2–6.3 μm, patlatma/parlatma ile daha iyi)

- Temizlik ve paketleme:

- Yağ alma, çapak alma ve korozyona veya çizilmeye karşı koruma

- Nakliye hasarını önlemek için özel ihracat ambalajı

Mum modelinden nihai paketlenmiş parçaya kadar, paslanmaz hassas döküm sunar hassas döküm paslanmaz bileşenler minimum ikincil işlemlerle üretime hazır.

Hassas Döküm için Neden Paslanmaz Çelik Seçmelisiniz?

Paslanmaz hassas döküm, müşterilerin zorlu ortamlara, sıkı hijyen kurallarına veya minimum bakım ile uzun hizmet ömrüne dayanması gereken küçük ila orta boy parçalara ihtiyaç duyduğunda ilk tercihimdir.

Paslanmaz Çeliğin Hassas Dökümdeki Temel Faydaları

- Neredeyse net şekil + performans malzemesi tek bir işlemde

- Mükemmel yüzey kalitesi ve temiz kenarlar

- Tutarlı mekanik özellikler partiler arasında

- İçin ideal: hassas, güvenlik açısından kritik bileşenler

Korozyon Direnci ve Uzun Vadeli Dayanıklılık

Paslanmaz çelik, doğal bir pasif krom oksit tabakası getirir, bu da onu agresif ve dış ortamlar için ideal kılar:

- Direnir su, buhar, hafif asitler, temizlik kimyasalları

- İçin harika denizcilik, kimya, gıda ve tıbbi uygulamalar

- Yıllarca görünümünü ve mekanik dayanımını korur

- Daha düşük yaşam döngüsü maliyeti boya yapmaya veya sık sık değiştirmeye karşı

Daha yüksek korozyon direnci veya dubleks kalitelere ihtiyaç duyan projeler için, genellikle müşterileri daha geniş yelpazedeki paslanmaz çelik döküm alaşımlarımıza yönlendiriyorum.

Yüksek ve Düşük Sıcaklıklarda Dayanım

Paslanmaz çelik, diğer metallerin dayanamadığı yerde dayanır:

- Yüksek sıcaklıklarda iyi çekme dayanımı

- Düşük sıcaklıklarda kararlı darbe özellikleri

- Şunlar için uygundur: egzoz bileşenleri, turbo parçaları, kriyojenik bağlantı parçaları, açık deniz donanımı

Hijyenik ve Temizlemesi Kolay (Gıda ve Tıbbi)

İçin gıda, içecek, süt ve tıbbi parçalar için, paslanmaz yatırım dökümü genellikle en güvenli seçenektir:

- Gözeneksiz yüzey düzgün dökülmüş ve bitirilmişse

- Kolay Temizle, dezenfekte et ve sterilize et

- Uyumlu CIP/SIP temizliği ve yaygın dezenfektanlar

- Kırılgan kaplamalar veya pas parçaları ürün akışına girmiyor

İşte bu yüzden birçok tedarik sağlıyoruz gıda sınıfı paslanmaz çelik döküm ve medikal sınıf paslanmaz bileşenler dünyanın dört bir yanındaki OEM'lere.

Paslanmaz vs Karbon Çelik, Alüminyum ve Pirinç Döküm

| Malzeme | Korozyon Direnci | Dayanıklılık / Sıcaklık | Hijyen | Tipik Kullanım Durumu |

|---|---|---|---|---|

| Paslanmaz | ★★★★☆ | ★★★★☆ | ★★★★☆ | Gıda, medikal, denizcilik, vanalar, havacılık, enerji |

| Karbon Çelik | ★★☆☆☆ | ★★★★☆ | ★★☆☆☆ | Yapısal, düşük maliyetli parçalar, korozyona dayanıklı olmayan alanlar |

| Alüminyum | ★★★☆☆ | ★★☆☆☆ | ★★★☆☆ | Hafif kapaklar, muhafazalar, yüksek yük olmayan |

| Pirinç/Bronz | ★★★☆☆ | ★★☆☆☆ | ★★★☆☆ | Dekoratif, sıhhi tesisat, bazı denizcilik bağlantıları |

Paslanmaz yatırım dökümünü önerdiğimde:

- İstiyorsunuz korozyon direnci + dayanıklılık birlikte

- Parça görecektir kimyasallar, tuzlu su veya yıkama

- İstiyorsunuz düşük bakım, uzun hizmet ömrü, ve temiz bir görünüm

Maliyet tek belirleyici ise ve ortam hafif ise, karbon çelik yeterli olabilir. Ama korozyon, hijyen veya güvenlik devreye girerse, paslanmaz genellikle daha akıllı uzun vadeli seçimdir.

Paslanmaz yatırım dökümünün diğer yöntemlere göre temel avantajları

Yakın-ağır şekilli paslanmaz dökümler, daha az işleme

Paslanmaz yatırım döküm ile elde ederiz yakın-ağır şekilli parçalar ki bu parçalar son boyutlara çok yakındır. Bu şu anlama gelir:

- Daha az CNC süresi, daha az kurulum

- Daha düşük malzeme israfı (parçalar, talaşlar)

- Tekrarlanan siparişlerde daha hızlı dönüş süresi

Birçok proje için, sadece kritik uyumlar ve dişler işlenir, tüm parça değil.

Paslanmaz yatırım döküm için yüzey bitişi ve Ra

Seramik kabuk doğal olarak pürüzsüz bir yüzey sağlar. Tipik döküm paslanmaz çelik Ra yaklaşık olarak 3.2–6.3 μm, ve daha ince detaylara inebiliriz:

- Fonksiyonel yüzeylerde hafif işleme

- Boncuk püskürtme veya şok püskürtme

- Tıbbi/gıda sınıfı parçalar için elektropolishing

Temiz, profesyonel bir yüzeye ulaşmak için genellikle ağır taşlama veya parlatmaya ihtiyaç yoktur.

İnce duvarlar ve karmaşık geometriler için uygunluk

Paslanmaz çelik kayıp-kalıp döküm, ideal olan ince duvar paslanmaz çelik döküm ve karmaşık şekiller:

- Yaklaşık 1,5–2,5 mm’ye kadar ince kesitler (tasarım bağımlı)

- Yerleşik alt kesikler, gövde parçaları ve logolar

- Organik, eğimli veya kafes benzeri şekiller

İşte yatırım döküm, karmaşıklık ve maliyet açısından çoğu geleneksel süreci geride bırakır.

Paslanmaz yatırım döküm parçaların boyutsal doğruluğu

Uygun kalıp ve süreç kontrolü ile düzenli olarak çalışıyoruz ISO 8062 CT5–CT6 toleranslarına uygun paslanmaz dökümde. Bu şu anlama gelir:

- Uzun seri üretimlerde güvenilir tekrar edilebilirlik

- Kritik boyutlara ulaşmak için az post-işleme

- Partiler ve fabrikalar arasında stabil kalite

Sıkı tolerans özellikleri için, hassas döküm + son işleme birleştiriyoruz.

Paslanmaz yatırım döküm ile kum döküm karşılaştırması

Kum döküm ile karşılaştırıldığında, paslanmaz yatırım döküm şunları sunar:

- Çok daha iyi yüzey kalitesi

- Daha yüksek boyutsal doğruluk

- Daha ince duvarlar ve daha karmaşık detaylar

Kum döküm, çok büyük, düşük hassasiyetli parçalar için hâlâ mantıklıdır. Hassas paslanmaz bileşenler için, yatırım döküm genellikle daha akıllıca bir seçimdir.

Paslanmaz yatırım döküm ile kalıp döküm karşılaştırması

Kalıp döküm alüminyum ve çinko için mükemmeldir, ancak paslanmaz çelik nadiren pratiktir. Kalıp döküm ile karşılaştırıldığında, paslanmaz yatırım döküm şunları sunar:

- Çok daha düşük kalıp maliyeti

- Daha geniş alaşım yelpazesi (304, 316, 17-4PH, duplex vb.)

- Orta hacimler ve sık tasarım değişiklikleri için daha uygundur

Altı haneli kalıp maliyeti olmadan yüksek mukavemetli paslanmaz parçalar gerekiyorsa, yatırım döküm cevaptır.

Paslanmaz yatırım döküm ile CNC işleme karşılaştırması

Paslanmaz parçaları katı çubuk veya levhadan işliyorsanız, ödemek zorunda kalırsınız:

- Yüksek malzeme israfı

- Uzun döngü süreleri

- Pahalı kesici takımlar

İle Yatırım döküm ile CNC işleme karşılaştırması, bizim yaklaşımımız şudur:

- Yakın-net şekil döküm

- Önemli olanları sadece işleme

Genellikle kazanan küçük ila orta hacimler ve karmaşık geometriler. Saf CNC işleme, hacimler düşük ve şekiller çok basitse dökümle karşılaştırıldığında üstün gelir.

Paslanmaz yatırım döküm ile MIM (metal enjeksiyon kalıplama)

Karşılaştırıldığında metal enjeksiyon kalıplama (MIM), paslanmaz yatırım döküm:

- Daha büyük parçaları işleyebilir (MIM en küçük bileşenler için en iyisidir)

- Daha büyük geometrilerde deformasyon riski daha düşüktür

- Orta boyutlu parçalar için genellikle daha düşük kalıp maliyeti sağlar

MIM, küçük, yüksek hacimli hassas bileşenler için idealdir. Daha büyük, daha ağır veya yapısal olarak yüklenmiş parçalar için paslanmaz yatırım döküm genellikle daha sağlam ve daha esnektir.

Ayrıca paslanmaz olmayan alaşımlarla da çalışıyorsanız, benzer işlemler yürütüyoruz hassas döküm hizmetlerimiz birden fazla metal için, aynı yakın-net şekil mantığını kullanarak işleme süresini ve toplam maliyeti azaltıyoruz. Bu süreci, [karmaşık özel parçalar için hassas döküm hizmetleri] genel bakışımızda görebilirsiniz(https://haoyumaterial.com/services/precision-casting

Yatırım Döküm için Yaygın Paslanmaz Çelik Kaliteleri (2026 Güncellemesi)

Paslanmaz yatırım döküm seçtiğinizde, alaşım gerçekten oyunu değiştirir. İşte müşterilere doğru paslanmaz kaliteyi seçmelerine yardımcı olurken genellikle nasıl açıklıyorum.

Yatırım Döküm için Austenitik Paslanmaz Kaliteleri

Austenitik paslanmaz çelikler, hassas paslanmaz yatırım döküm için en yaygın olanlardır çünkü onlar:

- Kolay döküm ve kaynak

- Korozyona karşı çok iyi dirençli

- Manyetik olmayan (çoğu durumda)

Genel endüstriyel, gıda ve tıbbi paslanmaz çelik döküm parçaları için varsayılan tercihimdir.

304 Paslanmaz Yatırım Döküm

304 paslanmaz çelik döküm, çalışma atölyesi alaşımıdır:

- Tipik kullanım alanları: braketler, muhafazalar, kulplar, boru bağlantıları, gıda ekipmanı parçaları

- Ana özellikler: standart ortamlarda iyi korozyon direnci, iyi şekillendirilebilirlik, çoğu atmosferik ve hafif kimyasal koşullarda stabilite

- Ne zaman tercih edilmeli: parça sert klorürler, asitler veya deniz suyu görmüyorsa, 304 genellikle en iyi fiyat-performans dengesini sağlar

316 / 316L Paslanmaz Yatırım Döküm

316 paslanmaz yatırım döküm, gerçekten korozyon önemliyse yükseltmedir:

- Tipik kullanım alanları: deniz donanımı, kimyasal ekipmanlar, pompalar, vanalar, gıda ve ilaç ekipmanları

- Faydalar: molibden içeriği, 304'e göre klorürlere ve birçok kimyasal maddeye karşı daha güçlü direnç sağlar

- 316L: daha iyi kaynak yapılabilirlik ve kaynaklarda korozyon riskini azaltmak için düşük karbonlu versiyon

316/316L'yi deniz sınıfı paslanmaz döküm ve agresif temizlik veya CIP/SIP ortamları için öneriyorum.

Düşük Karbonlu Sınıflar (304L, 316L)

304L ve 316L düşük karbonlu paslanmaz:

- Kaynaklarda karbür çökelmesini azaltın

- Çok gözenekli korozyona dirençyi artırın

- Ağır kaynak, kalın bölümler ve basınç parçaları için idealdir

Hizmette ağır kaynak yapılacak parçanız varsa, genellikle L sınıfını standart olarak öneriyorum.

Martensitik Paslanmaz (410, 420)

Aşınma ve sertlik için martensitik paslanmaz sınıflar kazanır:

- 410, 420: ısıl işlem sonrası daha yüksek sertlik, iyi aşınma direnci, orta düzeyde korozyon direnci

- Tipik kullanım alanları: bıçaklar, oturaklar, takımlar, aşınma parçaları, kenar veya yüzey sertliği gerektiren mekanik bileşenler

Bu, sert ve dayanıklı döküm gerektiğinde, temel paslanmaz performansı istiyorsanız doğrudur.

17-4PH Paslanmaz Yatırım Döküm

17-4PH paslanmaz, yüksek mukavemetli paslanmaz döküm bileşenleri için tercih edilir:

- Ana faydalar: çok yüksek mukavemet, iyi tokluk ve makul korozyon direnci

- Kullanımlar: havacılık paslanmaz çelik yatırım döküm, yüksek basınçlı vana parçaları, pompa şaftları, takımlar, savunma ve motorsporları parçaları

- Farklı mukavemet seviyelerine (H900–H1150) ısıtılabilir, tasarım hedeflerinize uygun hale getirilir

Dubleks Paslanmaz Çelik Döküm (2205, 2507)

Dubleks paslanmaz çelik yatırım döküm (2205, 2507), sert klorür ortamlar için tasarlanmıştır:

- Dayanıklılık: 304/316'ya yaklaşık 2 kat verimlilik dayanımı

- Korozyon: korozyona karşı mükemmel direnç, çatlama, yarık ve gerilme korozyon çatlaması

- Tipik kullanım alanları: deniz, denizcilik, tuzdan arındırma, kimyasal işleme ve yüksek klorür sıvı ekipmanları

Tuzlu veya agresif ortamlarda güç, korozyon ve ağırlığı dengeliyorsanız, duplex genellikle ciddi bir bakışa değer. Duplex'in diğer paslanmaz ve alaşımlı çeliklerle nasıl karşılaştırıldığına dair daha derin bir inceleme için, bunu detaylıca ele aldım alaşımlı çelik ve paslanmaz çelik seçimi kılavuzunda.

Çökelme Sertleştirme ve Özel Paslanmaz Alaşımlar

17-4PH'nin ötesinde, başka PH ve özel paslanmaz alaşımlar da vardır:

- Güç, dayanıklılık ve korozyonun belirli kombinasyonları için uyarlanmış

- Havacılık, enerji ve yüksek kaliteli endüstriyel bileşenlerde kullanılır

- Sık sık nikel ve yüksek alaşımlı sistemlerle birlikte kullanılır; burada yatırım döküm toleransları ve performans kritik önemdedir

Ağır ortamlar için nikel bazlı veya duplex cıvata çözümleri arıyorsanız, bu yüksek performanslı bağlantı elemanlarıyla benzer mantıkla hareket eder 2205 duplex paslanmaz çelik cıvatalar.

Özellik Karşılaştırması (Yüksek Seviyeli)

Tipik eğilim (daha düşük performanstan daha yüksek performansa):

- Korozyon Direnci: 410/420 < 304 < 17-4PH ≈ 316 < duplex 2205 < süper duplex 2507

- Güç (döküm veya işlem görmüş): 304/316 < duplex 2205 < 17-4PH < 420 (maksimum sertlik, ancak daha az korozyon)

- Maliyet: 410/420 ≈ 304 < 304L < 316 < 316L < duplex 2205 < 17-4PH < süper duplex / özel PH dereceleri

Paslanmaz Döküm Alaşımlarının Maliyet Seviyeleri

Paslanmaz çelik yatırım döküm maliyet planlaması açısından:

- Başlangıç seviyesi: 410, 420, 304 (maliyet duyarlı projeler ve orta seviyedeki talepler için en iyisi)

- Orta Seviye: 304L, 316, 316L (endüstri, gıda ve denizcilik hafif hizmet parçalarında en yaygın olanlar)

- Premium: 17-4PH, duplex 2205 (yüksek mukavemet veya yüksek korozyon ve mukavemet kombinasyonu)

- En Üst Seviye: 2507 süper duplex ve özel PH alaşımları (sert ortamlar, kritik güvenlik veya yüksek değerli parçalar)

Paslanmaz çelik yatırım döküm maliyetini parça başına fiyatlandırırken, alaşım seçimi genellikle karmaşıklık ve hacimden sonra en büyük etkenlerden biridir.

Paslanmaz Çelik Yatırım Döküm için Tasarım Kılavuzları ve Toleranslar

Paslanmaz çelik yatırım döküm akıllı tasarımı ödüllendirir. Süreç göz önüne alınarak tasarım yaparsanız, daha sıkı toleranslar, daha az hurda ve çok daha düşük maliyet elde edersiniz.

Paslanmaz Çelikte Üretilebilirlik İçin Tasarım (DFM)

Her zaman dökümhaneyi erken aşamada dahil etmeyi öneriyorum. Hızlı bir DFM incelemesi şunları sağlayabilir:

- Kapatma ve parça ayırma hatlarını basitleştirmek

- Çekirdek veya mum montajlarının sayısını azaltmak

- Çekme ve çatlama yapabilecek ağır bölümlerden kaçınmak

- Kritik boyutları kaynak ve kapı bölgelerinden uzak tutmak

Zaten dış kaynaklı işleme hizmetleri kullanıyorsanız (örneğin, bronz veya bakır alaşımları için), DFM yaklaşımı yüksek hassasiyetli bir atölyede göreceğinizle çok benzerdir, örneğin özel hassas CNC işleme hizmeti.

Önerilen Minimum Duvar Kalınlığı

Paslanmaz çelik kayıpsız mum döküm için gerçekçi minimum duvar kalınlığı şudur:

- Standart paslanmaz döküm duvarlar: 2.5–3.0 mm

- İnce duvar paslanmaz çelik döküm (optimize edilmiş tasarım): 1.5–2.0 mm

- Daha ağır yapısal alanlar: Daha iyi besleme ve dayanıklılık için 4–6 mm

Kalınlığı koruyun tutarlı. Bölüm kalınlığında büyük sıçramalar porozite ve bozulmaya neden olur.

Boyutsal Toleranslar (ISO 8062 CT5–CT6)

Hassas paslanmaz yatırım döküm için, tipik toleranslar şunlardır:

- Genel tolerans: ISO 8062-3 CT5–CT6

- Genel bir kural olarak:

- İlk 10 mm için ±0.1 mm

- 100 mm'ye kadar ±0.2–0.3 mm

- Kritik özelliklerde post-işleme ile daha sıkı toleranslar mümkündür

Her zaman işaretleyin fonksiyon açısından kritik boyutları çekicinize çizim üzerinde göstererek kontrol edebilirler.

Çekme Açıları ve Ayrım Çizgisi

Hassas dökümün ince detaylarına rağmen, küçük çekme açıları yardımcı olur:

- Çekme açısı: Dış duvarlarda 1–2°, iç duvarlarda 2–3°

- Şunu hizalayın: ayrım çizgisi doğal kenarlar veya kritik olmayan yüzeyler boyunca

- Daha iyi tekrarlanabilirlik sağlamak için kritik boyutları ayrım çizgisi üzerine yerleştirmekten kaçının

Köşe Yuvarlatmaları, Radyüsler ve Gerilim Azaltma

Paslanmaz dökümlerde keskin köşeler kötü sonuçlar doğurur:

- Kullan köşe yuvarlatmaları keskin geçişler yerine

- İç köşe yuvarlatmaları: ≥ 0.75–1.0 mm

- Dış yarıçaplar: ≥ 1.0–1.5 mm

- Kalın-ince kesitleri düzgün bir şekilde harmanlayın

- Köşe yuvarlatmaları gerilimi azaltır, akışı iyileştirir ve sıcak noktaları ve çatlamayı azaltır

Kertmeleri, Delikleri ve İç Kanalları Yönetme

Karmaşık geometri, paslanmaz hassas dökümün parladığı yerdir, ancak yine de akıllıca tasarlamanız gerekir:

- Yan maça veya karmaşık balmumu montajları gerektiren kertmelerden kaçının

- Delikler ≥ 2.5–3.0 mm çap daha stabildir

- Daha uzun, küçük çaplı delikler döküm sonrası daha iyi delinir

- İç geçitler seramik çekirdeklerle mümkündür ancak maliyet ve risk ekler; gerçek işleme veya montaj maliyetinden tasarruf sağladığında kullanın

Ağırlık Azaltma ve Topoloji İpuçları

Gücü kaybetmeden ağırlığı azaltmak için:

- Kullan kaburgalar ve ağlar katı bloklar yerine

- kritik olmayan hacimleri boşaltın ve uniform duvar kalınlığı koruyun

- Temel topoloji optimizasyonu yükler gerektirdiği yerde malzeme yerleştirmek için düşünün

- Dökümle doğrudan yapılabilecek “işleme zihniyeti” özelliklerini kaldırın: cepler, logolar ve basit braketler

Maliyetleri ve kalıp değişikliklerini azaltmak için tasarım

Paslanmaz yatırım dökümünden en düşük yaşam döngüsü maliyetini istiyorsanız:

- Özellikleri standartlaştırın (delik boyutları, yarıçaplar, duvar kalınlığı) parça aileleri arasında

- Varyantları, yalnızca gerektiğinde değiştirilebilir takımlar ile tek bir takımda gruplayın

- Aşırı tolerans vermeyin—kritik olmayan özelliklerde CNC seviyesinde toleranslar istemeyin

- İkinci dereceden işleme ve özel montajlar minimize edecek şekilde döküm tasarlayın

Temiz, döküm dostu bir tasarım, daha ucuz kalıplar, daha az tasarım tekrarları ve parçanın ömrü boyunca daha istikrarlı fiyatlar anlamına gelir.

Endüstri Bazlı Tipik Paslanmaz Yatırım Döküm Uygulamaları

Paslanmaz yatırım döküm, müşterilerin ihtiyaç duyduğu zaman tercih ettiğim yöntemdir karmaşık şekiller, temiz yüzeyler ve güvenilir korozyon direnci bir paket içinde. İşte burada en fazla değeri sağlar:

Havacılık ve Savunma Paslanmaz Dökümler

Havacılık ve savunmada, ağırlık, güvenlik ve izlenebilirlik her şeydir. Genellikle tedarik ettiğimiz ürünler:

- Türbin ve kompresör bileşenleri

- Braketler, yapısal bağlantılar ve menteşe parçaları

- Gyro muhafazaları, aktüatörler ve kontrol donanımları

Kullanılarak havacılık sınıfı paslanmaz ve nikel alaşımları, sıkı toleranslar ve tekrarlanabilir kalite ile AS9100 seviyesinde gereksinimleri destekliyoruz.

Tıbbi ve Cerrahi Paslanmaz Döküm Bileşenleri

Tıbbi cihaz üreticileri için, temizlenebilirlik ve biyouyumluluk müzakere edilmez. Tipik parçalar şunları içerir:

- Cerrahi alet gövdeleri ve tutacaklar

- Ortopedik donanım ve implantlara yakın bileşenler

- Diş, endoskopi ve alet muhafazaları

Döküm yapıyoruz 316L ve diğer tıbbi sınıf paslanmaz Steril ortamlara hazır, elektropolishing ve passivasyon işlemi yapabilen.

Gıda ve Süt İşleme Paslanmaz Çelik Döküm

Gıda ve içecek OEM'leri, çatlakları ve kaynakları azaltmak için paslanmaz yatırım döküm kullanır:

- Pompa gövdeleri ve impellerler

- Valfler, bağlantı parçaları ve püskürtme memeleri

- Hijyenik kelepçeler, bağlantılar ve konnektörler

Pürüzsüz, Ra dostu yüzeyler ve yıkama direnci, küresel gıda güvenliği standartlarını karşılamaya yardımcı olur gıda sınıfı paslanmaz çelik döküm.

Deniz ve Açık Deniz Paslanmaz Dökümler

Deniz ve açık deniz ortamında, paslanmaz yatırım döküm tuz, basınç ve kötüye kullanıma dayanır:

- Pervane ve itici parça

- Güverte ve donanım donanımı

- Deniz altı sensör muhafazaları ve braketi

Sıklıkla kullanıyoruz deniz sınıfı paslanmaz ve duplex paslanmaz çelik yatırım döküm daha iyi klorür ve gerilim korozyon direnci için.

Pompa, Valf ve Akış Kontrol Paslanmaz Parçalar

Bu, en büyük uygulama alanlarından biridir:

- Yüksek basınç valf gövdeleri ve kapaklar

- Pompa muhafazaları, impellerler ve difüzörler

- Akış ölçerler, manifoldlar ve hassas bağlantı elemanları

Yatırım döküm teslim eder yakın-ağır-şekil iç kanallar, tamamen işlenmiş bloklara veya özel çelik flanşlara kıyasla CNC süresini azaltır.

Yağ ve Gaz Paslanmaz Yatırım Döküm Bileşenleri

Yağ ve gaz için, basınç altında güvenilirlik anahtar kelimedir:

- Derin kuyu alet bileşenleri

- Yüksek basınç valf ve chock gövdeleri

- Enstrümantasyon ve sensör muhafazaları

Sağlıyoruz korozyona dayanıklı paslanmaz döküm ve H₂S, CO₂ ve yüksek sıcaklıkların olduğu durumlarda nikel alaşımlı seçenekler.

Otomotiv ve Motorsport Paslanmaz Döküm Parçalar

Otomotiv ve yarışta, paslanmaz yatırım döküm destekler:

- Turboşarj ve egzoz bileşenleri

- Braketler, muhafazalar ve yapısal montajlar

- Motorsporları donanımı, burada ağırlık, doğruluk ve dayanıklılık madde

Katı paslanmaz çelik işleme göre daha maliyet‑etkin olabilmektedir orta hacimli, karmaşık geometrili paslanmaz döküm.

Genel Endüstriyel ve OEM Paslanmaz Döküm Uygulamaları

Dünya genelindeki OEM'ler arasında, tipik paslanmaz döküm parçalar şunlardır:

- Endüstriyel donanım ve makine bileşenleri

- İşlem ekipmanı parçaları ve bağlantı kutuları

- Otomasyon ve robotik için özel paslanmaz çelik döküm parçaları

Bunların çoğu için, paslanmaz yatırım döküm, neredeyse net şekil çözüm sağlar ve tutarlı kalite ile birim başına maliyeti stabilize eder, özellikle kalıp maliyetleri düzenli siparişler üzerinde amorti edildikten sonra.

Paslanmaz Yatırım Döküm için Yüzey İşleme Seçenekleri

Doğru yüzey bitişi almak, doğru alaşımı almak kadar önemlidir. İşte, gıda, tıbbi, denizcilik ve endüstriyel pazarlar için paslanmaz yatırım dökümünü genellikle nasıl bitirdiğimiz:.

Döküm Sonrası Paslanmaz Yüzey Bitişi (Ra)

Yatırım döküm zaten iyi bir yüzey sağlar:

| Son İşlem Türü | Tipik Ra (µm) | Tipik Kullanım |

|---|---|---|

| Döküm sonrası standart | 3.2–6.3 | Genel endüstriyel, gizli parçalar |

| İnce döküm sonrası | 1.6–3.2 | Valfler, gövde, dekoratif donanım |

Dövülmüş haliyle kullanın şu durumlarda:

- Görünümsel bir yüzeye ihtiyacınız yok

- İşleme veya kaplama takip edecektir

- En düşük maliyetli parça istiyorsunuz

Boncuk Patlatma & Kurşun Patlatma

Patlatma, paslanmaz çelik kayıp döküm parçalarını temizlemenin ve düzgünleştirmenin en hızlı yoludur.

- Cam boncuk patlatma

- Pürüzsüz, saten kaplama

- Yiyecek, tıbbi ve görünür parçalar için uygundur

- Tipik Ra: 1.6–3.2 µm

- Kurşun patlatma (çelik/seramik)

- Daha agresif temizlik

- Ölçek ve küçük kusurları giderir

- Ağır hizmet endüstriyel parçalar için uygundur

Genellikle patlatmayı diğer işlemlerle birleştiririz yüzey işleme hizmetleri müşterilerin hem estetik hem de performans ihtiyaçları olduğunda.

Elektrik parlatma ile paslanmaz yatırım döküm parçaları

Elektrik parlatma, en üst düzey korozyon direnci ve temizlenebilirlik gerektiğinde idealdir.

Anahtar faydalar:

- Ra düşebilir ≤0.4–0.8 µm

- Mikro-kesikleri ve gömülü kirleri giderir

- Mükemmel için gıda sınıfı paslanmaz çelik döküm ve Tıbbi kalite paslanmaz çelik döküm

En iyi kullanım alanları:

- 304 / 316 / 316L ve duplex paslanmaz çelik

- Hijyenik bağlantılar, pompa bileşenleri, cerrahi aletler

Korozyon Direnci için Kimyasal Passivasyon

Passivasyon, kritik paslanmaz dökümler için şarttır.

- Yüzeyden serbest demiri giderir

- Daha güçlü krom oksit tabakası oluşturur

- Deniz, kimyasal ve açık hava ortamlarında direnci artırır

Tipik yöntemler:

- Nitrat bazlı passivasyon

- Sitrik bazlı passivasyon (daha güvenli, daha çevre dostu)

Genellikle passivasyon yaparız işleme sonrası ve son temizlik/paketleme öncesinde.

İşleme ve Sıkı Toleranslı Bitirme

Paslanmaz yatırım döküm yakın-nokta şekildedir, ancak sıkı uyumlar yine de işleme gerektirir.

Genellikle işleme yapıyoruz:

- Rulman ve conta yuvaları

- İplikler ve sızdırmazlık yüzleri

- Hassas delikler ve kritik referans noktaları

Yaygın sonuçlar:

- Toleranslar aşağıya doğru: ±0.01–0.02 mm (özellik bağımlı)

- Yüzey finisajı aşağıya doğru: Ra 0.4–1.6 µm döndürme, taşlama veya frezeleme sonrası

Kaplamalar & PVD Seçenekleri

Temel paslanmaz yeterli değilse, kaplamalar ekliyoruz.

Seçenekler şunları içerir:

- PVD (TiN, TiCN, DLC, vb.) aşınma ve kesme kenarları için

- Sert kaplamalar 17-4PH veya martensitik paslanmaz parçalar için

- Gıcırtı önleyici veya düşük sürtünmeli kaplamalar valfler ve hareketli parçalar için

Bunlar popülerdir:

- Yüksek döngü pompa/valf iç parçaları

- Kesme ve şekillendirme araçları

- Denizcilik ve deniz dışı donanım

Uygun Kaplama Seçimi

Kaplamanızı, sadece görünümüne değil, parçanın kullanım şekline göre seçin:

| Uygulama Türü | Tavsiye Edilen Kaplama Kombinasyonu |

|---|---|

| Gıda ve süt ürünleri ekipmanları | Boncuk püskürtme + elektropolish + passivasyon |

| Tıbbi aletler ve implantlar | İnce döküm/işlenmiş + elektropolish + passivasyon |

| Denizcilik ve deniz dışı | Püskürtme + passivasyon; aşınma bölgeleri için kaplama ekleyin |

| Endüstriyel valfler ve pompalar | Püskürtme + sızdırmazlık yüzeylerinin işlenmesi + passivasyon |

| Dekoratif / mimari | İnce döküm + boncuk püskürtme veya parlatma + isteğe bağlı PVD |

Eğer 3D modelinizi ve yıllık hacminizi paylaşırsanız, size öneride bulunabilirim Bitirme yığını (patlatma + işleme + kimyasal işlem) dengede tutan:

- Korozyon Direnci

- Estetik

- Parça başına toplam maliyet

Ve teslim sürelerini sıkı tutmak için kendi içimizde ve ortaklarımızın yüzey işlemi yetenekleriyle birden fazla bitirme adımını tek bir iş akışına entegre edebiliriz.

2026'da Paslanmaz Yatırım Dökümünde Maliyet Sürücüleri

2026'da paslanmaz yatırım döküm maliyetleri, malzeme, süreç ve lojistik faktörlerinin bir karışımına dayanır. Bu kolları önceden anlarsanız, daha akıllı parçalar tasarlayabilir ve daha doğru teklifler alabilirsiniz.

Paslanmaz Yatırım Dökümünde Ana Maliyet Faktörleri

Ana maliyet blokları şunlardır:

- Kalıp ve mum kalıplar

- Paslanmaz alaşım ve ek ücretleri

- Kabuğun inşası ve eritme süresi

- İşleme ve bitirme

- Muayene ve test

- Ambalaj, nakliye ve vergiler

Yaptığınız her tasarım kararı en az birini etkiler.

Kalıp ve Kalıp Maliyeti ile Üretim Hacmi Karşılaştırması

Kalıp maliyeti sabittir, bu yüzden hacim önemlidir:

- Düşük hacim / prototipler

- 3D baskılı kalıplar veya yumuşak kalıplar

- Daha yüksek parça fiyatı, düşük peşin maliyet

- Orta–yüksek hacim

- Sertleştirilmiş çelik kalıplar ve otomatik balmumu enjeksiyonu

- Daha yüksek kalıp maliyeti, oldukça daha düşük maliyetli parça başına maliyet

Düzenli yıllık talebiniz varsa, sağlam kalıp yatırımı yapmak genellikle karlı olur.

Alaşım Seçimi ve Fiyat Etkisi

Tüm paslanmaz çeliklerin döküm maliyeti aynı değildir:

- 304 / 304L: genellikle en düşük maliyetli paslanmaz yatırım döküm için

- 316 / 316L: daha pahalı, daha yüksek nikel ve molibden içeriği nedeniyle

- 17-4PH, duplex ve özel alaşımlar: daha yüksek ergime maliyeti, daha fazla proses kontrolü ve genellikle ek ısıtma işlemi

Seçin en düşük maliyetli kaliteyi korozyon, mukavemet ve kaynaklanabilirlik hedeflerinize hala ulaşan.

Nikel ve Alaşım Ek Ücretleri Etkileri

2026 yılında, nikel ve molibden fiyat dalgalanmaları paslanmaz yatırım döküm maliyetinin büyük bir bölümünü oluşturuyor:

- Dökümhaneler sıklıkla uygular aylık alaşımlık ek ücretleri temel fiyatların üzerine

- Yüksek nikel ve duplex sınıflar en büyük dalgalanmalara sahiptir

- Daha uzun vadeli sözleşmeler bir ek ücret formülü LME fiyatlarına bağlıdır

Tasarımınız izin veriyorsa, yüksek nikel sınıflardan kaçınmak maliyetinizi stabilize edebilir.

Parça Karmaşıklığı ve İşleme Maliyeti

Karmaşıklık gizli bir maliyet sürücüsüdür:

- İnce duvarlar, derin cepler ve iç kanallar kabuk inşası süresini artırır ve hurda riskini yükseltir

- Birçok özellikte sıkı toleranslar, ek işleme ve muayene gerektirir

- Vida dişleri, hassas delikler ve sızdırmazlık yüzleri genellikle ikincil işleme ihtiyaç duyar

Gereksiz sıkı toleranslardan kaçınan daha basit bir döküm neredeyse her zaman parça başına daha ucuzdur.

Minimum Sipariş Miktarı, Parti Büyüklüğü ve Yıllık Hacim

Dökümhanelerin ihtiyaç duyduğu ekonomik parti boyutları:

- MİD (minimum sipariş miktarı) kurulum, eritme ve muayene giderlerini kapsar

- Daha büyük parti boyutları azaltır parça başı kurulum maliyetini

- Öngörülebilir yıllık hacim daha iyi fiyatlandırma ve kapasite önceliği müzakerelerine yardımcı olur

Sadece küçük partilere ihtiyacınız varsa, mümkünse aynı siparişte birden fazla parça numarasını gruplayın.

Lojistik, Nakliye ve Toplam Varış Maliyeti

Gerçek maliyetiniz toplam varış maliyetidir, sadece birim fiyatı değil:

- Okyanus ve hava kargo maliyeti parça başına maliyeti önemli ölçüde değiştirebilir

- Ambalaj, paletler ve korozyon koruması toplam maliyete eklenir

- Bazı projelerde, döküm boşlukların yerel işlenmesi yurtdışındaki nakliyeyi dengeleyebilir

Bu nedenle bazı alıcılar paslanmaz çelik yatırım dökümünü yerel işleme ile birleştirir veya zaman kritik parçalar için yakın tedarikçileri ve yüksek hacim için denizaşırı ortakları kullanır.

Ayrıca dövme olmayan parçalar da tedarik ediyorsanız, sevkiyatları aşağıdaki gibi ürünlerle konsolide etmek faydalı olabilir keskin pirinç bileşenler veya aynı bölgeden bronz parçalar, nakliye maliyetini kg başına düşürmek için.

Paslanmaz Hassas Döküm Maliyetini Düşürmek İçin Pratik İpuçları

Performanstan ödün vermeden maliyeti düşürebilirsiniz:

- Doğru kalitede malzeme seçin: aşırı özellik belirtmeyin – korozyona izin verilen yerlerde 316 yerine 304 ve klorür seviyeleri orta düzeyde ise dubleks yerine 316 kullanın.

- Döküm için tasarım yapın: gereksiz oyuklardan, süper ince duvarlardan ve aşırı toleranslardan kaçının.

- Talaşlı imalatı azaltın: nihai forma daha yakın şekiller dökün; yalnızca önemli olan yerlerde sıkı toleranslar uygulayın.

- Hacimlerinizi planlayın: çok sayıda küçük sipariş yerine daha az sayıda, daha büyük siparişler verin.

- Standartlaştırın: üretimi basitleştirmek için parçalar arasında ortak alaşımlar, yüzey işlemleri ve test planları kullanın.

3D modelleri, hedef hacimleri ve performans gereksinimlerini erken paylaşırsanız, genellikle gerçekçi bir parça başına paslanmaz hassas döküm maliyeti tahmini verebilir ve hangi değişikliklerin en çok tasarruf sağlayacağını tam olarak gösterebilirim.

Paslanmaz Hassas Döküm için Kalite Kontrol ve Sertifikalar

Paslanmaz hassas dökümde, kalite kontrolü bir sonradan düşünce değil, sürecin bir parçası olarak ele alırım. Tekrarlanabilir, yüksek performanslı parçalar istiyorsanız, aşağıdaki kontroller olmazsa olmazdır.

Boyutsal Muayene ve Ölçü Kontrolü

Boyutları erken aşamada sabitlerim ve her partide doğrularım:

- 3D CMM ve optik tarama İlk makalelerde tam boyutlu düzenler için

- Özel ölçümler ve teçhizatlar Kritik özelliklerde hızlı GİB/ÇİB kontrolleri için

- ISO 8062 tabanlı tolerans kontrolü Paslanmaz çelik yatırım döküm toleranslarını partiler arasında tutarlı tutmak için

Paslanmaz Alaşımlar için PMI Malzeme Testi

Yanlış alaşım, başarısız uygulama anlamına gelir. Kullanıyorum PMI (Pozitif Malzeme Tanımlaması) doğrulamak için:

- Doğru paslanmaz kalite (304, 316, 17‑4PH, ikili, vb.)

- Alaşım elementleri ve ısı numaraları sertifikalara uygun

- Rastgele parti kontrolleri ve kritik programlar için 100% PMI

Alaşım doğrulama ve test kayıtlarını nasıl yönettiğimiz hakkında daha fazla detay için yapılandırmamızı görebilirsiniz metal parçalar için test ve kalite kontrolü.

Kritik Paslanmaz Dökümler için Röntgen, CT ve NDT

Havacılık, petrol ve gaz, vanalar ve güvenlik kritik parçalar için gelişmiş NDT'ye güveniyorum:

- Röntgen ve CT taraması iç çekme, gözeneklilik ve inclusions tespiti için

- Ultrasonik test daha kalın bölümler ve kritik yük yolları için

- Risk ve maliyet hedeflerinize uygun önceden kararlaştırılmış Muayene seviyeleri

Dye Penetrant ve Manyetik Parçacık Testi

Paslanmaz parçalar üzerindeki yüzey kırıklarını tespit etmek için:

- Duyarlılık testi (PT) Manyetik olmayan paslanmaz kalite için

- Manyetik parçacık testi (MT) Martensitik veya PH kalitelerinde uygulanabilir olduğu durumlarda

- Öznel kararları önlemek için görsel referanslarla net kabul kriterleri

Valfler, Pompa ve Akışkan Bileşenleri için Basınç Testi

Akışkan taşıyan paslanmaz döküm parçalar için, sızdırmazlık ve bütünlüğü şu yöntemlerle doğrularım:

- Hidrostatik ve pnömatik basınç testi Belirttiğiniz basınç sınıfına kadar

- Bekleme süresi, sızıntı oranı ve ortam, çizim veya standarda göre tanımlanır

- Her valf veya pompa gövdesine bağlı seri raporlama

Paslanmaz Yatırım Döküm Tedarikçileri için Sertifikalar

Küresel OEM'leri desteklemek için, sistemimizi beklediğiniz sertifikalara uygun hale getiriyorum:

- ISO 9001 Kalite yönetimi temelinde

- AS9100 Havacılık paslanmaz çelik yatırım döküm için

- IATF 16949 Otomotiv ve motorsporları programları için

- PED, ISO 3834 veya benzeri Gerekli olduğu durumlarda basınç ekipmanları için

Proses Kontrolü, İzlenebilirlik ve Denetim Hazır Belgeler

Her siparişte izlenebilirliği sağlarım, böylece denetimler kolay olur:

- Tam parti izlenebilirliği: ergitme, ısıl işlem, NDT ve muayene kayıtları

- Kontrollü proses sayfaları mum, kabuk, eritme ve ısıtma işlemleri için

- Dijital dokümantasyon müşteri denetimleri ve PPAP/FAI paketleri için hazır

Sıkı test, dokümantasyon ve küresel uyumu destekleyebilecek paslanmaz yatırım döküm ortağına ihtiyacınız varsa, odak noktam bu gereksinimleri özel değil, standart hale getirmektir.

Paslanmaz Yatırım Döküm Tedarikçisi Seçimi

Doğru paslanmaz yatırım döküm tedarikçisini seçmek, kalite, maliyet ve teslimatı aynı anda etkileyen bir iş kararını temsil eder. İşte gerçek bir proje göndermeden önce paslanmaz çelik dökümhaneyi nasıl değerlendireceğim.

Paslanmaz Çelik Dökümhanede Nelere Dikkat Edilmeli

Bir paslanmaz çelik dökümhaneyi kısa listeye alırken odaklandığım noktalar:

- Çekirdek proses gücü: Kanıtlanmış paslanmaz çelik kayıp mum döküm, sadece karbon çeliği değil.

- Alaşım yelpazesi: 304/304L, 316/316L, 17-4PH, duplex ve özel grade'ler.

- Sertifikalar: ISO 9001 temel olarak; AS9100, IATF 16949 veya PED, havacılık, otomotiv veya basınçlı ekipman sektöründe iseniz.

- Son pazar deneyimi: Havacılık, denizcilik, tıbbi veya gıda sınıfı paslanmaz, parçalarınıza uyuyorsa büyük avantajdır. Sert tuzlu su ortamları için, zaten hizmet veren bir tedarikçi istiyorum denizcilik mühendisliği uygulamalarıyla ilgili benzerleriyle deniz sınıfı paslanmaz ve alaşım projeleri.

Kapasite ve Yetenek Değerlendirmesi

Her zaman dökümhanenin mevcut ihtiyaçlarımı ve gelecekteki büyümemi gerçekten destekleyip desteklemediğini kontrol ediyorum:

- Döküm boyutu aralığı: Paslanmaz yatırım döküm için minimum ve maksimum parça ağırlığı ve boyutları.

- Yıllık üretim: Yıllık tonaj ve gerçek aylık kapasite.

- Araçlar, balmumu, kabuk ve ısıl işlem kendi tesisimizde: Dış süreçlerin azalması daha iyi kontrol ve teslim süresi anlamına gelir.

- İkincil işlemler: İşleme, ısıl işlem, yüzey bitirme ve montaj tek çatı altında veya sıkı yönetilen ortaklar tarafından.

Prototip ve Hızlı Numune Seçenekleri

Hız önemlidir, özellikle yeni tasarımlar için:

- Hızlı araç / yumuşak araç: Hızlı paslanmaz prototipler ve küçük partiler için.

- 3D baskılı kalıplar: Tam araç maliyeti olmadan karmaşık geometrili paslanmaz döküm için.

- Numune teslim süresi: Paslanmazda ilk parçaları ne kadar hızlı teslim edebilirler (sadece yerine geçen alaşımlarda değil).

İletişim, Mühendislik Desteği ve DFM

İyi bir paslanmaz yatırım döküm ortağı, mühendislik ekibimin bir parçası gibi hareket eder:

- DFM geri bildirimi: Maliyeti düşürmek, kusurları önlemek ve verimi artırmak için proaktif olarak değişiklikler öneriyorlar.

- Açık iletişim: Sadece satış değil, mühendislere doğrudan erişim.

- Dijital işbirliği: 3D model incelemeleri, işaretlenmiş çizimler ve değişiklikler üzerinde hızlı yineleme.

Vaka Çalışmaları ve Kanıtlanmış Projeler

Her zaman şunu isterim: paslanmaz yatırım dökümünün vaka çalışmaları:

- Şu özelliklere sahip parçalar ince duvarlar, karmaşık maça veya sıkı toleranslar.

- Sektörümdeki projeler: vanalar, denizcilik donanımı, gıda işleme parçaları veya tıbbi bileşenler.

- CNC işleme veya kum dökümü yerine paslanmaz yatırım dökümü kullanarak maliyeti veya ağırlığı düşürdükleri önceki/sonraki karşılaştırmalar.

Genellikle daha geniş hassas döküm ürün portföylerine ve tıbbi sınıf kobalt bazlı implantlar.

gibi karmaşık malzemeleri nasıl ele aldıklarına bakarak gerçek üretim seviyelerini görebilirsiniz.

Onay Öncesinde Sorulması Gereken Temel Sorular

- Paslanmaz yatırım döküm tedarikçisini onaylamadan önce şunu sorarım: paslanmaz kalite En sık döküm yapar mısınız ve tipik olarak hangi döküm toleranslarına sahipsiniz? Yatırım döküm toleransları?

- Hangi yüzey finisajını (Ra) sağlayabilirsiniz kazanmış haliyle ve taşlama veya elektropolishing sonrası?

- Nasıl kontrol ediyorsunuz PMI, NDT ve boyutsal muayene paslanmaz döküm parçalarında?

- Sizin PPAP/FAI yeni paslanmaz yatırım döküm parçaları için süreç nedir?

- Gerçekçi süreç süresi nedir kalıp, numune ve stabil seri üretim için?

- Nasıl yönetiyorsunuz kalite sorunlarını, yeniden işleme ve garanti paslanmaz çelik döküm parçalarında?

Bir dökümhane bu soruları net cevaplayabiliyorsa, gerçek paslanmaz parçalarla destekleyip, tutarlı süreç kontrolü gösteriyorsa, uzun vadeli paslanmaz yatırım döküm işi için ciddi bir adaydır.

Paslanmaz Yatırım Döküm SSS

1. Yatırım dökümünde 304, 316 ve 316L arasındaki farklar

| Sınıf | Ana Avantaj | Tipik Kullanım |

|---|---|---|

| 304 | İyi korozyon direnci, en iyi değer | Genel sanayi, braketler, muhafazalar |

| 316 | Daha iyi çatlama/yarık direnci | Denizcilik, kimya, gıda işleme, pompalar |

| 316L | Düşük karbon, daha iyi kaynak ve kaynakta korozyon | Kaynaklı montajlar, tanklar, tıbbi parçalar |

- Seç 304 maliyet önemliyse ve maruz kalma hafifse.

- Seç 316 için klorürler, kimyasallar veya deniz suyu sıçraması.

- Seç 316L parça kaynaklı veya ısı etkisi altındaki bölgelerde daha yüksek korozyon güvenilirliği gerekiyorsa.

2. Döküm parçalar için 17-4PH mi yoksa 316 paslanmaz mı tercih edilmeli

| Durum | 17-4PH tercih edin | 316 / 316L tercih edin |

|---|---|---|

| Çok yüksek mukavemet gerekiyor | ✔ Çekme dayanımı > 1000 MPa (yaşlandırmadan sonra) | ✖ Düşük dayanıklılık |

| Agresif kimyasallarda korozyon | △ İyi, ancak bazı asitlerde 316 gibi değil | ✔ Birçok kimyasal ortamda daha iyi |

| Isıl işlem sonrası sıkı boyutsal kontrol | ✔ İyi stabilite | △ Daha fazla deformasyon riski |

| Yapısal / yük taşıma | ✔ Şaftlar, kollar, braketler | △ Korozyonun anahtar olduğu yerler |

- Go 17-4PH için yüksek dayanıklılık + iyi korozyon direnci (havacılık, savunma, yüksek yük OEM).

- Go 316/316L için maksimum korozyon direnci, özellikle kimyasal veya deniz ortamında.

Paslanmaz yatırım dökümde polisaj olmadan elde edilebilir yüzey bitimi

- Tipik kütle döküm Ra paslanmaz yatırım döküm için:

- Standart kabuk: Ra 3.2–6.3 μm

- İnce kabuk / optimize edilmiş süreç: Ra 1.6–3.2 μm

- İle boncuk/şok püskürtme sadece (parlatma yok), genellikle şunlara vuruyoruz:

- Ra ~1.6–3.2 μm çoğu dış yüzeyde.

4. Yeni paslanmaz yatırım döküm kalıpları için tipik teslim süresi

Tipik zaman çizelgesi (karmaşıklık ve mevsimlere göre değişebilir):

- Kalıp tasarımı + üretimi: 2–4 hafta

- İlk örnekler (FAs / PPAP): kalıp hazır olduktan sonra 1–2 hafta

- Yeni proje toplamı: 4–8 hafta çoğu durumda ilk onaylı örneklere kadar.

Kalıp stabil hale geldikten sonra, tekrar siparişler genellikle 3–5 hafta hacim ve işleme ihtiyaçlarına bağlı olarak teslim süresiyle çalışır. Karmaşık işlenmiş parçalar da toplam teslim süresini azaltmak için CNC işleme hizmetlerimizi iç tesislerimizde inceleme yapabilir.

5. Paslanmaz yatırım döküm ile CNC işleme arasındaki fark (orta hacimler için)

| Özellik | Paslanmaz Yatırım Döküm | CNC İşleme (çubuk/levha from) |

|---|---|---|

| En iyi | Orta–yüksek hacim, karmaşık şekiller | Düşük hacim, basit şekiller |

| Birim maliyet | Kalıp sonrası birim başına düşük maliyet | Daha yüksek birim başına maliyet |

| Peşin maliyet | Kalıp gereklidir | Az veya hiç kalıp gerektirmez |

| Malzeme kullanımı | Çok verimli, yakın-ağır şekil | Yüksek atık (parçalar) |

| Detaylar ve özellikler | Karmaşık 3D geometriler için mükemmel | Harika, ancak maliyet karmaşıklıkla artar |

İşletiyorsanız yüzlerce ile on binlerce yıl başına ve şekil karmaşıksa, paslanmaz yatırım döküm genellikle toplam maliyette saf CNC'yi geçer.

6. Paslanmaz döküm için maksimum ve minimum boyut ve ağırlık

Tipik çalışma penceresi (kazan setup'ına göre değişir):

- Ağırlık:

- Minimum: 5–20 g (küçük hassas parçalar)

- Maksimum: 30–50 kg döküm başına (daha büyük endüstriyel parçalar)

- Boyut:

- Yaklaşık 600–800 mm çoğu kalıp sisteminde en uzun boyutta.

Çok küçük veya çok büyük boyutlar için genellikle çizimleri gözden geçirir ve en güvenilir yolu öneririz.

Geri bildirim: Investment Casting Steel Alloy Guide Process Benefits Uses - Vastmaterial