Leitfaden für Edelstahl-Investitionsguss, der Prozessvorteile, Grades, Toleranzen, Kostentreiber und Vastmaterial Edelstahl-Lösungen abdeckt.

Was ist Edelstahl-Investitionsguss?

Wenn Sie benötigen komplexe Edelstahlteile mit engen Toleranzen und einer sauberen Oberfläche ist der Edelstahl-Investitionsguss (auch genannt Edelstahl-Wachsausguss) in der Regel eine der kosteneffizientesten Optionen.

Kurz gesagt, wir:

- Erstellen Sie eine präzise Wachs-Kopie Ihres Teils

- Bauen Sie eine keramische Schale darum herum auf

- Schmelzen Sie das Wachs aus

- Gießen Sie geschmolzenen Edelstahl in die Kavität

- Zerbrechen Sie die Schale und vollenden Sie den Guss

Das Ergebnis ist ein nahezu netzförmiges Edelstahlteil das oft nur minimale Bearbeitung benötigt und eine hervorragende Maßgenauigkeit sowie Oberflächenqualität bietet.

Schritt-für-Schritt-Prozess des Edelstahl-Wachsausgusses

Wachsmustererstellung und Werkzeugbau

Wir beginnen damit, ein Wachsmuster das die Geometrie Ihres Endteils entspricht.

- Werkzeugbau (Formen):

- CNC-gefrästes Aluminium- oder Stahlwerkzeug

- Entwickelt für Wiederholbarkeit und stabile Toleranzen

- Wachsinjektion:

- Wachs wird unter kontrolliertem Druck und Temperatur in die Form eingespritzt

- Typische Maßabweichung: ±0,1–0,3 mm am Wachs

- Musterbaugruppen (Bäume):

- Einzelne Wachsmuster werden auf einen zentralen Kanal (Gussstück) geschweißt

- Richtiges Gating-Design reduziert Turbulenzen, Porosität und Schrumpfungsfehler

Werkzeugbau ist die wichtigste Anfangsinvestition, daher gestalten wir es sorgfältig, um Ihr Zielvolumen, Legierung und Toleranzen zu unterstützen.

Shell-Bau und keramische Formvorbereitung

Das Wachssatz wird beschichtet, um eine keramische Schale zu bilden, die molten Edelstahl standhalten kann.

- Schlamm-Tauchverfahren:

- Muster werden in eine feine keramische Schlämme (oft auf Silikatbasis) getaucht

- Steuert die endgültige Oberflächenveredelung und Detailreplikation

- Stuckieren (Sandbeschichtung):

- Grober keramischer Sand wird auf die nasse Oberfläche aufgetragen

- Erhöht die Schalstärke und -dicke

- Mehrere Schichten:

- In der Regel 6–10 Schichten, abhängig von Größe und Gewicht des Teils

- Enddicke der Schale: 5–12 mm

Der Schalaufbau wird vollständig kontrolliert hinsichtlich Feuchtigkeit, Temperatur und Trocknungszeit um Risse und Formabweichungen zu vermeiden.

Entwachsung und Schalenbrand

Sobald die keramische Schale aufgebaut ist, muss das Wachs sauber entfernt werden.

- Entwachsung:

- Wird üblicherweise durchgeführt durch Dampfautoklav oder Blitzbrand

- Wachs schmilzt und läuft aus, hinterlässt eine Hohlraum

- Geschossabfeuerung:

- Geschoss wird abgefeuert bei 800–1100°C (1470–2010°F)

- Erhöht die Festigkeit, verbrennt jegliche Wachsreste und heizt die Form vor

Ein richtig abgefeuertes Geschoss ist entscheidend für Oberflächenqualität und Maßstabilität im Edelstahl-Investitionsguss.

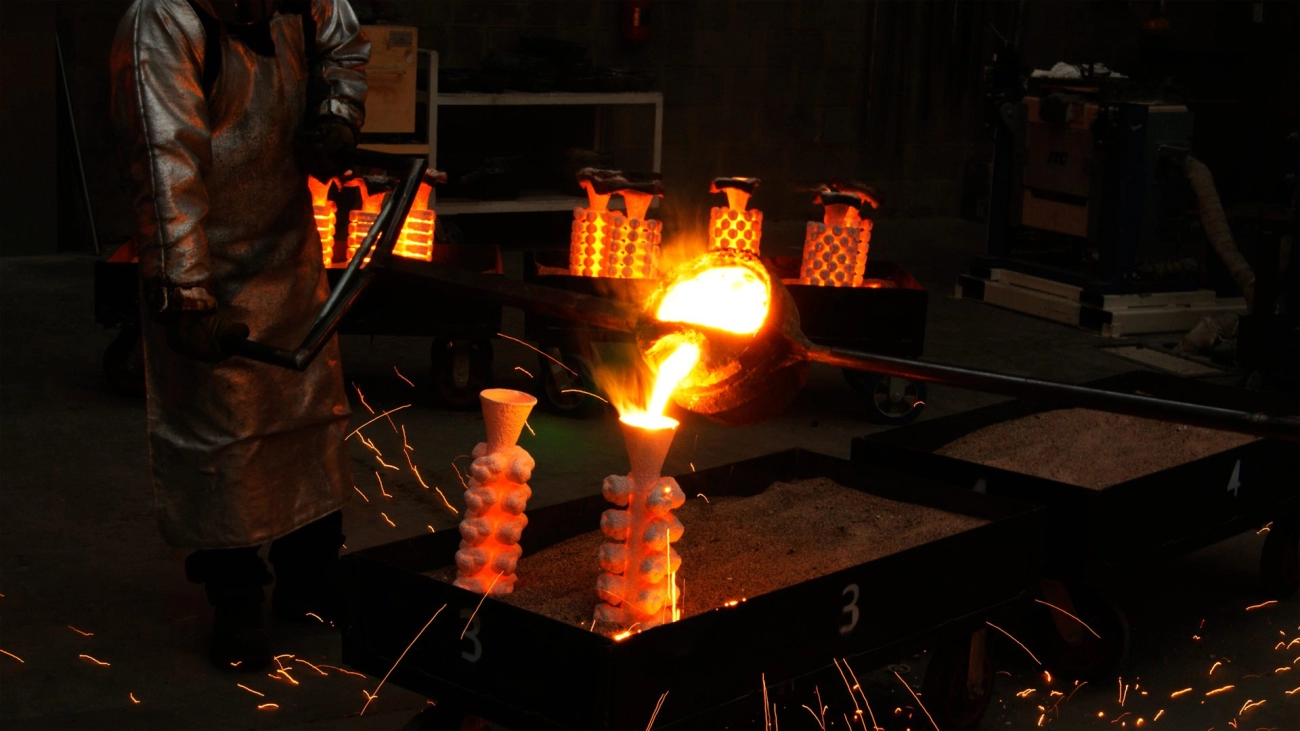

Metallschmelzen, Gießen und Erstarrungskontrolle

Als Nächstes schmelzen wir den Edelstahl und gießen ihn in die heiße keramische Form.

- Schmelzen:

- Induktions- oder Elektroofen

- Legierungen: 304, 316, 316L, 17-4PH, Duplex und mehr

- Strenge Kontrolle der chemischen Zusammensetzung und Einschlussstoffe

- Gießen:

- Gießtemperatur kontrolliert, typischerweise 1550–1650°C abhängig von der Legierung

- Vakuum- oder Inertgasatmosphäre für kritische Legierungen und Luft- und Raumfahrtteile

- Erstarrungskontrolle:

- Gating, Risers und Abkühlraten sind so gestaltet, dass sie reduzieren Schrumpfung, Porosität und heiße Risse

Diese Phase bestimmt die innere Festigkeit, mechanische Eigenschaften und Wiederholbarkeit Ihrer Edelstahlgussstücke.

Auswerfung, Abschneiden und Gating-Schleifen

Nach Erstarrung und Abkühlung wird die keramische Schale entfernt und die Teile getrennt.

- Auswerfung:

- Schale wird mechanisch oder durch Vibration abgebrochen

- Verbleibende Keramik wird durch Sandstrahlen entfernt

- Schnitt:

- Einzelne Güsse werden mit Sägen oder Schneidrädern vom Gießansatz getrennt

- Gating- und Riser-Schleifen:

- Gating-Kontaktstellen werden bündig geschliffen

- Abgleich mit der umgebenden Oberfläche

Das Ziel ist eine saubere Edelstahlgussform bereit für Wärmebehandlung oder Bearbeitung.

Wärmebehandlung und Dimensionsstabilisierung

Die meisten Edelstahl-Investitionsgüsse werden wärmebehandelt, um Zielhärte, Festigkeit und Korrosionsbeständigkeit zu erreichen.

Typische Wärmebehandlungen umfassen:

- Lösungsglühen für 304/316/316L:

- Verbessert die Korrosionsbeständigkeit und baut Spannungen ab

- Auslagern für 17-4PH:

- Zustände wie H900, H1025, H1150 für spezifische Festigkeit und Zähigkeit

- Anlassen für martensitische Sorten (410, 420):

- Gleicht Härte und Zähigkeit aus

Die Wärmebehandlung stabilisiert auch die Abmessungen, sodass Ihre Teile enge Toleranzen bei der Bearbeitung und im Betrieb einhalten.

Endbearbeitung, Inspektion und Verpackung

Um Ihre endgültigen Spezifikationen zu erfüllen, vervollständigen wir das Teil mit präziser Endbearbeitung.

- Bearbeitung:

- CNC-Drehen, Fräsen, Bohren, Gewindeschneiden

- Enge Toleranzen möglich: ±0,05–0,1 mm bei kritischen Merkmalen

- Inspektion:

- Dimensionskontrollen mit CMM und Messgeräten

- Oberflächenrauheitsprüfungen (Ra im Gusszustand typischerweise 3,2–6,3 μm, besser mit Strahlen/Polieren)

- Reinigung und Verpackung:

- Entfetten, Entgraten und Schutz vor Korrosion oder Kratzern

- Maßgeschneiderte Verpackung für den Export, um Transportschäden zu vermeiden

Vom Wachsmodell bis zum endgültig verpackten Teil liefert Guss aus Edelstahl präzise gegossene Edelstahlkomponenten die einsatzbereit sind mit minimalen Nachbearbeitungen.

Warum Edelstahl für Feinguss wählen?

Edelstahl-Guss ist meine erste Wahl, wenn Kunden kleine bis mittelgroße Teile benötigen, die harschen Umgebungsbedingungen, strengen Hygienevorschriften oder langer Lebensdauer mit minimalem Wartungsaufwand standhalten müssen.

Wichtige Vorteile von Edelstahl im Feinguss

- Nahezu netzförmige Form + Leistungsfähiges Material in einem Prozess

- Ausgezeichnete Oberflächenqualität und saubere Kanten

- Konstante mechanische Eigenschaften über Chargen hinweg

- Ideal für präzise, sicherheitskritische Komponenten

Korrosionsbeständigkeit & Langzeitbeständigkeit

Edelstahl bringt eine natürliche passive Chromoxid-Schicht mit sich, die ihn ideal für aggressive und Außenumgebungen macht:

- Widersteht Wasser, Dampf, milden Säuren, Reinigungsmitteln

- Ideal für marine, chemische, Lebensmittel- und Medizinanwendungen Anwendungen

- Behält das Erscheinungsbild und die mechanische Festigkeit über Jahre

- Niedriger Lebenszykluskosten gegenüber Neulackierung oder häufigen Austausch

Für Projekte, die eine höhere Korrosionsbeständigkeit oder Duplex-Grade benötigen, verweise ich Kunden in der Regel auf unser breiteres Sortiment an Edelstahlschmiedegüten.

Festigkeit bei hohen und niedrigen Temperaturen

Edelstahl hält dort stand, wo andere Metalle versagen:

- Gute Zugfestigkeit bei erhöhten Temperaturen

- Stabile Schlagfestigkeit bei niedrigen Temperaturen

- Geeignet für Abgaskomponenten, Turboteile, kryogene Anschlüsse, Offshore Hardware

Hygienisch & Leicht zu Reinigen (Lebensmittel & Medizin)

Für Lebensmittel-, Getränke-, Milch- und Medizinbranche Teile, Edelstahl-Gussteile sind oft die sicherste Wahl:

- Nicht-poröse Oberfläche wenn sie richtig gegossen und verarbeitet werden

- Leicht zu reinigen, desinfizieren und sterilisieren

- Kompatibel mit CIP/SIP-Reinigung und gängige Desinfektionsmittel

- Keine Abplatzungen von Beschichtungen oder Rostpartikeln, die in den Produktstrom gelangen

Deshalb liefern wir viele Lebensmittelgeeignete Edelstahlgussteile und Medizinische Edelstahlkomponenten an OEMs weltweit.

Edelstahl vs. Carbonstahl, Aluminium und Messingguss

| Material | Korrosionsbeständigkeit | Festigkeit / Temperatur | Hygiene | Typischer Anwendungsfall |

|---|---|---|---|---|

| Edelstahl | ★★★★☆ | ★★★★☆ | ★★★★☆ | Lebensmittel, Medizin, Marine, Ventile, Luft- und Raumfahrt, Energie |

| Kohlenstoffstahl | ★★☆☆☆ | ★★★★☆ | ★★☆☆☆ | Strukturelle, kostengünstige Teile, nicht korrosive Bereiche |

| Aluminium | ★★★☆☆ | ★★☆☆☆ | ★★★☆☆ | Leichte Abdeckungen, Gehäuse, nicht hochbelastete Bereiche |

| Messing/Bronze | ★★★☆☆ | ★★☆☆☆ | ★★★☆☆ | Dekorativ, Sanitär, einige Marinearmaturen |

Wenn ich Edelstahl-Investitionsguss empfehle:

- Sie benötigen Korrosionsbeständigkeit + Festigkeit zusammen

- Das Teil wird sehen Chemikalien, Salzwasser oder Spülwasser

- Sie möchten geringer Wartungsaufwand, lange Lebensdauer, und ein sauberes Aussehen

Wenn die Kosten der einzige Faktor sind und die Umgebung mild ist, kann Stahl ausreichend sein. Aber sobald Korrosion, Hygiene oder Sicherheit ins Spiel kommen, ist Edelstahl in der Regel die klügere langfristige Wahl.

Wichtige Vorteile des Edelstahl-Investitionsgusses gegenüber anderen Verfahren

Nahezu netzförmige Edelstahlgussteile, weniger Bearbeitung

Mit Edelstahl-Investitionsguss erhalten wir nahezu netzförmige Teile die äußerst nahe an den Endmaßen liegen. Das bedeutet:

- Weniger CNC-Zeit, weniger Rüstzeiten

- Geringerer Materialabfall (Späne, Späne)

- Schnellere Bearbeitung bei Wiederholaufträgen

Bei vielen Projekten bearbeiten wir nur kritische Passungen und Gewinde, nicht das ganze Teil.

Oberflächenfinish und Ra-Wert für Edelstahl-Investitionsguss

Der keramische Mantel sorgt für ein natürlich glattes Finish. Typisch wie gegossener Edelstahl Ra liegt bei 3,2–6,3 μm, und wir können feiner werden mit:

- Leichte Bearbeitung an funktionalen Flächen

- Perlstrahlen oder Kugelstrahlen

- Elektropolieren für medizinische/lebensmittelgeeignete Teile

Sie benötigen oft kein schweres Schleifen oder Polieren, um eine saubere, professionelle Oberfläche zu erreichen.

Fähigkeit für dünne Wände und komplexe Geometrien

Edelstahl-Gusssandverlustguss ist ideal für dünnwandigen Edelstahl-Guss und knifflige Formen:

- Dünne Abschnitte bis ca. 1,5–2,5 mm (je nach Design)

- Eingebaute Unterzüge, Nocken und Logos

- Organische, gebogene oder gitterartige Formen

Hier schlägt das Investmentgussverfahren die meisten traditionellen Prozesse sowohl in Bezug auf Komplexität als auch Kosten.

Maßgenauigkeit von Edelstahl-Investitionsgussteilen

Mit geeigneter Werkzeugtechnik und Prozesskontrolle arbeiten wir routinemäßig mit ISO 8062 CT5–CT6 Toleranzen bei Edelstahl-Gussteilen. Das bedeutet:

- Zuverlässige Wiederholbarkeit bei langen Produktionsläufen

- Weniger Nachbearbeitung, um kritische Maße zu erreichen

- Stabile Qualität über Chargen und Fabriken hinweg

Für enge Toleranzmerkmale kombinieren wir Präzisionsguss + Endbearbeitung.

Edelstahl-Investitionsguss vs. Sandguss

Im Vergleich zum Sandguss bietet der Edelstahl-Investitionsguss:

- Viel bessere Oberflächenqualität

- Höhere Maßgenauigkeit

- Dünnere Wände und komplexere Details

Sandguss ist immer noch sinnvoll für sehr große, niedrigpräzise Teile. Für präzise Edelstahlkomponenten ist der Investitionsguss in der Regel die klügere Wahl.

Edelstahl-Investitionsguss vs. Druckguss

Druckguss ist großartig für Aluminium und Zink, aber für Edelstahl ist es selten praktisch. Im Vergleich zum Druckguss bietet der Edelstahl-Investitionsguss:

- Viel niedrigere Werkzeugkosten

- Größeres Legierungsangebot (304, 316, 17-4PH, Duplex usw.)

- Besser geeignet für mittlere Stückzahlen und häufige Designänderungen

Wenn Sie hochfeste Edelstahlteile ohne sechsstelliges Werkzeug benötigen, ist der Investitionsguss die Lösung.

Edelstahl-Investitionsguss vs. CNC-Bearbeitung

Wenn Sie Edelstahlteile aus massivem Stab oder Platte bearbeiten, zahlen Sie für:

- Hoher Materialverlust

- Lange Zykluszeiten

- Teure Schneidwerkzeuge

Mit Gießerei vs CNC-Bearbeitung, unser Ansatz ist:

- Nahe-Netto-Form gießen

- Nur das Wesentliche fräsen

Das gewinnt in der Regel bei kleinen bis mittleren Stückzahlen und komplexen Geometrien. Reine CNC-Bearbeitung schlägt Gießen nur, wenn die Stückzahlen niedrig sind und die Formen sehr einfach.

Edelstahl-Investitionsguss vs MIM (Metall-Spritzgießen)

Verglichen mit Metall-Injektionsguss (MIM), Edelstahl-Investitionsguss:

- Größere Teile bearbeiten (MIM ist am besten für sehr kleine Komponenten)

- Geringeres Risiko von Verformungen bei größeren Geometrien

- Häufig niedrigere Werkzeugkosten für mittelgroße Teile

MIM ist ideal für winzige, hochvolumige Präzisionsteile. Für größere, schwerere oder strukturell belastete Teile ist Edelstahl-Investitionsguss in der Regel robuster und flexibler.

Wenn Sie auch mit nicht-edelstahlhaltigen Legierungen arbeiten, bieten wir ähnliche Präzisionsgussdiensten Lösungen für mehrere Metalle an, wobei wir die gleiche Nahe-Netto-Form-Logik verwenden, um Bearbeitungszeit und Gesamtkosten zu senken. Sie können sehen, wie wir diesen Prozess in unserer Übersicht der [Präzisionsgussdienstleistungen für komplexe kundenspezifische Teile](https://haoyumaterial.com/services/precision-casting

Häufige Edelstahllegierungen für Investitionsguss (Update 2026)

Wenn Sie sich für Edelstahl-Investitionsguss entscheiden, ist die Legierung der eigentliche Game-Changer. Hier ist, wie ich es normalerweise aufschlüssle, wenn ich Kunden bei der Auswahl der richtigen Edelstahllegierung helfe.

Austenitische Edelstahllegierungen für Investitionsguss

Austenitische Edelstahlstähle sind die häufigsten für Präzisions-Edelstahl-Investitionsguss, weil sie:

- Leicht zu gießen und zu schweißen

- Sehr gut im Korrosionsschutz

- Nicht magnetisch (unter den meisten Bedingungen)

Sie sind meine Standardwahl für allgemeine industrielle, Lebensmittel- und medizinische Edelstahl-Gussstücke im Wachsausschmelzverfahren.

304 Edelstahl-Investitionsguss

304 Edelstahlguss ist das Arbeitstier-Legierung:

- Typische Anwendungen: Halterungen, Gehäuse, Griffe, Rohrverbindungen, Teile für Lebensmittelgeräte

- Wichtige Eigenschaften: gute Korrosionsbeständigkeit in Standardumgebungen, gute Formbarkeit, stabil unter den meisten atmosphärischen und mild chemischen Bedingungen

- Wann wählen: wenn Ihr Teil keinen aggressiven Chloriden, Säuren oder Meerwasser ausgesetzt ist, bietet 304 in der Regel das beste Preis-Leistungs-Verhältnis

316 / 316L Edelstahl-Investitionsguss

316 Edelstahl-Investitionsguss ist die Aufwertung, wenn Korrosion wirklich eine Rolle spielt:

- Typische Anwendungen: Marinehardware, chemische Ausrüstung, Pumpen, Ventile, Lebensmittel- und Pharmaausrüstung

- Vorteile: Molybdängehalt sorgt für stärkeren Schutz gegen Chloride und viele Chemikalien als 304

- 316L: Niedrigkohlenstoff-Variante für bessere Schweißbarkeit und geringeres Korrosionsrisiko an Schweißnähten

Ich empfehle 316/316L für marine Edelstahlgüsse und aggressive Reinigungs- oder CIP/SIP-Umgebungen.

Niedrig-Kohlenstoff-Grade (304L, 316L)

304L und 316L niedrig-kohlenstoffhaltiger Edelstahl:

- Reduzieren Sie Karbidablagerungen an Schweißnähten

- Verbessern Sie die Beständigkeit gegen intergranulare Korrosion

- Sind ideal für Schwereschweißen, dicke Abschnitte und Druckteile

Wenn Ihr Teil im Einsatz stark geschweißt wird, empfehle ich in der Regel L-Grade als Standard.

Martensitischer Edelstahl (410, 420)

Für Verschleiß und Härte gewinnen martensitische Edelstahlgrade:

- 410, 420: höhere Härte nach Wärmebehandlung, gute Verschleißfestigkeit, mäßige Korrosionsbeständigkeit

- Typische Anwendungen: Klingen, Sitze, Werkzeuge, Verschleißteile, mechanische Komponenten, die eine Kanten- oder Oberflächenhärte benötigen

Diese sind genau richtig, wenn Sie eine harte, zähe Gussform benötigen, aber dennoch grundlegende Edelstahlleistung wünschen.

17-4PH Edelstahl Gussstück

17-4PH Edelstahl ist eine bevorzugte Wahl für hochfeste Edelstahl-Gussteile:

- Wichtige Vorteile: sehr hohe Festigkeit, gute Zähigkeit und ordentliche Korrosionsbeständigkeit

- Verwendungen: Luft- und Raumfahrt-Edelstahlgussteile, Hochdruckventilteile, Pumpenwellen, Werkzeuge, Verteidigungs- und Motorsportteile

- Kann auf verschiedene Festigkeitsniveaus (H900–H1150) wärmebehandelt werden, um Ihre Konstruktionsziele zu erreichen

Duplex-Edelstahlguss (2205, 2507)

Duplex-Edelstahlguss (2205, 2507) ist für raue Chlorid-Umgebungen ausgelegt:

- Festigkeit: etwa doppelte Streckgrenze im Vergleich zu 304/316

- Korrosion: hervorragende Beständigkeit gegen Lochfraß, Spaltkorrosion und Spannungsrisskorrosion

- Typische Anwendungen: Offshore-, Marine-, Entsalzungs-, Chemieanlagen- und Hochchlorid-Flüssigkeitsausrüstung

Wenn Sie Stärke, Korrosion und Gewicht in salzigen oder aggressiven Umgebungen ausbalancieren, ist Duplex in der Regel einen ernsthaften Blick wert. Für eine detailliertere Betrachtung, wie Duplex im Vergleich zu anderen Edelstahl- und Legierungsstählen abschneidet, habe ich dies in diesem Leitfaden zur Auswahl von Legierungsstahl vs. Edelstahl ausführlich behandelt.

Ausblühhärtung und kundenspezifische Edelstahllegierungen

Neben 17-4PH gibt es weitere PH- und kundenspezifische Edelstahllegierungen:

- Maßgeschneidert für spezifische Kombinationen aus Festigkeit, Zähigkeit und Korrosion

- Verwendet in Luft- und Raumfahrt, Energie und hochwertigen Industriekomponenten

- Oft in Verbindung mit Nickel- und Hochlegierungssystemen, bei denen Toleranzen bei Gussverfahren und Leistung entscheidend sind

Wenn Sie auch nach nickelbasierten oder Duplex-Schraubenlösungen für extreme Umgebungen suchen, ist die Logik ähnlich wie bei Hochleistungsbefestigungen wie 2205 Duplex-Edelstahlschrauben.

Eigenschaftsvergleich (auf hoher Ebene)

Typischer Trend (von niedriger zu höherer Leistung):

- Korrosionsbeständigkeit: 410/420 < 304 < 17-4PH ≈ 316 < Duplex 2205 < Superduplex 2507

- Festigkeit (im Gusszustand oder behandelt): 304/316 < Duplex 2205 < 17-4PH < 420 (maximale Härte, aber weniger Korrosion)

- Kosten: 410/420 ≈ 304 < 304L < 316 < 316L < Duplex 2205 < 17-4PH < Superduplex / Spezial-PH-Grade

Kostenstufen von Edelstahl-Gusslegierungen

Aus Sicht der Kostenplanung für Edelstahl-Investitionsguss:

- Einstiegsniveau: 410, 420, 304 (am besten für kostenempfindliche Projekte mit moderaten Anforderungen)

- Mittelklasse: 304L, 316, 316L (am häufigsten in industriellen, Lebensmittel- und maritimen Leichtbaukomponenten)

- Premium: 17-4PH, Duplex 2205 (hohe Festigkeit oder hohe Korrosions- plus Festigkeit)

- Top-Level: 2507 Superduplex und kundenspezifische PH-Legierungen (extremste Umgebungen, kritische Sicherheits- oder hochwertige Teile)

Wenn wir die Kosten für Edelstahl-Investitionsguss pro Stück anbieten, ist die Legierungswahl in der Regel einer der wichtigsten Faktoren, direkt nach Komplexität und Volumen.

Designrichtlinien & Toleranzen für Edelstahl-Investitionsguss

Edelstahl-Investitionsguss belohnt intelligentes Design. Wenn Sie von Anfang an mit dem Prozess im Hinterkopf entwerfen, erzielen Sie engere Toleranzen, weniger Ausschuss und deutlich niedrigere Kosten pro Stück.

Design for Manufacturability (DFM) im Edelstahl-Investitionsguss

Ich empfehle immer, die Gießerei frühzeitig einzubeziehen. Eine schnelle DFM-Überprüfung kann:

- Gating und Teilungslinien vereinfachen

- Die Anzahl der Kerne oder Wachsassemblierungen reduzieren

- Schwere Abschnitte vermeiden, die schrumpfen und Risse bekommen

- Kritische Maße von Schweißnähten und Gating-Bereichen weg ausrichten

Wenn Sie bereits externe Bearbeitungsdienste nutzen (zum Beispiel für Bronze- oder Kupferlegierungen), ist die DFM-Mentalität sehr ähnlich wie bei einem hochpräzisen Betrieb wie einem spezialisierten Präzisions-CNC-Bearbeitungsservice.

Empfohlene minimale Wandstärke

Für Edelstahl-Guss nach verlorener Wachs-Technik ist die realistische minimale Wandstärke:

- Standard-Edelstahl-Gusswände: 2,5–3,0 mm

- Dünnwandiger Edelstahl-Guss (optimiertes Design): 1,5–2,0 mm

- Schwerere strukturelle Bereiche: 4–6 mm für bessere Gussfähigkeit und Festigkeit

Behalten Sie die Wandstärke konstant. Große Sprünge in der Wandstärke verursachen Porosität und Verformungen.

Maßhaltigkeit (ISO 8062 CT5–CT6)

Für präzisen Edelstahl-Investitionsguss sind typische Toleranzen:

- Allgemeine Toleranz: ISO 8062-3 CT5–CT6

- Als Faustregel gilt:

- ±0,1 mm für die ersten 10 mm

- ±0,2–0,3 mm bis 100 mm

- Engere Toleranzen sind bei kritischen Merkmalen durch Nachbearbeitung möglich

Markieren Sie immer kritische Maße für die Funktion auf Ihrer Zeichnung, damit die Gießerei sie kontrollieren kann.

Entwurfwinkel & Teilungslinie

Selbst bei Gussverfahren mit feinen Details helfen kleine Entwürfe:

- Entwurfwinkel: 1–2° an äußeren Wänden, 2–3° an inneren Wänden

- Richten Sie die Teilungslinie entlang natürlicher Kanten oder nicht kritischer Oberflächen aus

- Vermeiden Sie es, kritische Maße über die Teilungslinie zu legen, um eine bessere Wiederholbarkeit zu gewährleisten

Fasen, Radien & Spannungsreduzierung

Scharfe Ecken sind bei Edelstahlguss schlecht:

- Verwendung Fasen statt scharfer Übergänge

- Innere Fasen: ≥ 0,75–1,0 mm

- Äußere Radien: ≥ 1,0–1,5 mm

- Schmieren Sie schwere auf dünne Abschnitte nahtlos ab

- Fasen reduzieren Spannungen, verbessern den Fluss und verringern Hot Spots und Risse

Verwaltung von Überhängen, Löchern & internen Durchgängen

Komplexe Geometrien sind das, worin Edelstahl-Investitionsguss glänzt, aber Sie müssen trotzdem clever entwerfen:

- Vermeiden Sie Überhänge, die Seitenkerne oder komplizierte Wachsassemblierungen erfordern

- Durchgangslöcher ≥ 2,5–3,0 mm Durchmesser sind stabiler

- Lange, klein-durchmesser Löcher werden besser nach dem Gießen gebohrt

- Innere Durchgänge sind mit keramischen Kernen machbar, erhöhen jedoch die Kosten und das Risiko; nur verwenden, wenn sie echte Bearbeitungs- oder Montagekosten einsparen

Gewichtsreduzierung & Topologie-Tipps

Um das Gewicht zu reduzieren, ohne die Festigkeit zu verlieren:

- Verwendung Rippen und Webs statt massiver Blöcke

- Nicht-kritische Volumen aushohlen und gleichmäßige Wandstärke beibehalten

- Berücksichtigen Sie grundlegende Topologie-Optimierung um Material nur dort zu platzieren, wo es durch Belastungen erforderlich ist

- Entfernen Sie “Bearbeitungsdenken”-Merkmale, die direkt gegossen werden können: Taschen, Logos und einfache Halterungen

Design zur Kostensenkung & Werkzeugänderungen

Wenn Sie die niedrigsten Lebenszykluskosten bei Edelstahl-Investitionsguss wünschen:

- Merkmale standardisieren (Bohrungsgrößen, Radien, Wandstärken) über Familien von Teilen

- Varianten in ein Werkzeug gruppieren, mit austauschbaren Einsätzen nur dort, wo es notwendig ist

- Übermäßige Toleranzen vermeiden – keine CNC-Genauigkeit bei nicht-kritischen Merkmalen fordern

- Gussteile so entwerfen, dass Sekundärbearbeitung und spezielle Vorrichtungen minimiert werden

Ein sauberes, gussfreundliches Design bedeutet günstigere Werkzeuge, weniger Designiterationen und stabilere Preise über die Lebensdauer des Teils.

Typische Anwendungen von Edelstahl-Investitionsguss nach Branche

Edelstahl-Investitionsguss ist meine bevorzugte Wahl, wenn Kunden komplexe Formen, saubere Oberflächen und zuverlässigen Korrosionsschutz benötigen in einem Paket. Hier zeigt er den größten Mehrwert:

Luft- und Raumfahrt- sowie Verteidigungseinsätze Edelstahlgussteile

In der Luft- und Raumfahrt sowie Verteidigung sind Gewicht, Sicherheit und Rückverfolgbarkeit alles. Wir liefern typischerweise:

- Turbinen- und Kompressorkomponenten

- Halterungen, strukturelle Befestigungen und Scharnierteile

- Gyrosgehäuse, Aktuatoren und Steuerhardware

Mit luft- und raumfahrttauglichen Edelstahl- und Nickellegierungen, unterstützen wir Anforderungen auf AS9100-Niveau mit engen Toleranzen und wiederholbarer Qualität.

Medizinische & Chirurgische Edelstahlgussteile

Für Hersteller medizinischer Geräte, Reinigbarkeit und Biokompatibilität sind unverhandelbar. Typische Teile umfassen:

- Chirurgische Instrumentenkörper und Griffe

- Orthopädische Hardware und implantatnahe Komponenten

- Zahnarzt-, Endoskopie- und Instrumentengehäuse

Wir gießen in 316L und anderen medizinischen Edelstahlqualitäten die Elektropolieren und Passivieren bewältigen können, bereit für sterile Umgebungen.

Lebensmittel- & Milchverarbeitung Edelstahlguss

Lebensmittel- und Getränke-OEMs verwenden Edelstahl-Investitionsguss, um Spalten und Schweißnähte zu reduzieren:

- Pumpengehäuse und Laufräder

- Ventile, Anschlüsse und Sprühdüsen

- Hygienische Klemmen, Kupplungen und Verbinder

Glatte, Ra-freundliche Oberflächen und Spülwiderstand helfen, die globalen Lebensmittelsicherheitsstandards für Lebensmittelqualität Edelstahlguss.

Marine- & Offshore-Edelstahlguss

Im Marine- und Offshore-Bereich überlebt Edelstahl-Investitionsguss Salz, Druck und Missbrauch:

- Propeller- und Antriebsteile

- Deck- und Rigging-Hardware

- Unterwassersensorengehäuse und Halterungen

Wir verwenden häufig marine Edelstahlqualität und Duplex-Edelstahl-Investitionsguss für bessere Chlorid- und Spannungsrissbeständigkeit.

Pumpen-, Ventil- & Durchflusssteuerungsteile aus Edelstahl

Dies ist eines der größten Anwendungsgebiete:

- Hochdruckventilkörper und -kappen

- Pumpengehäuse, Laufräder und Diffusoren

- Durchflussmesser, Verteiler und Präzisionsanschlüsse

Gießerei-Investition liefert nahezu netzförmige interne Kanäle, wodurch die CNC-Zeit im Vergleich zu vollständig bearbeiteten Blöcken oder maßgeschneiderten Stahlflanschen reduziert wird.

Öl- & Gas-Stainless-Investitionsgussteile

Für Öl & Gas ist Zuverlässigkeit unter Druck entscheidend:

- Downhole-Werkzeugkomponenten

- Hochdruckventil- und Choke-Körper

- Instrumentierungs- und Sensorsgehäuse

Wir liefern korrosionsbeständiger Edelstahlguss und Nickellegierungsoptionen, bei denen H₂S, CO₂ und hohe Temperaturen beteiligt sind.

Automobil- & Motorsport-Stainless-Gussteile

Im Automobil- und Rennsport unterstützt Edelstahl-Investitionsguss:

- Turbolader- und Abgaskomponenten

- Halterungen, Gehäuse und strukturelle Befestigungen

- Motorsport-Hardware, bei der Gewicht, Genauigkeit und Stärke Materie

Es ist oft kostengünstiger als das Bearbeiten massiven Edelstahl für Mittelvolumen, komplexe Geometrie Edelstahlguss.

Allgemeine industrielle & OEM Edelstahl-Gusssanwendungen

Bei globalen OEMs umfassen typische Edelstahlgussteile:

- Industrielle Hardware und Maschinenteile

- Anlagenteile und Anschlussgehäuse

- Maßgeschneiderte Edelstahlgussteile für Automatisierung und Robotik

Für viele dieser Teile bietet das Edelstahl-Investitionsguss eine Nahezu-Netzform Lösung mit gleichbleibender Qualität und stabilen Kosten pro Stück, insbesondere wenn die Werkzeuge über regelmäßige Bestellungen amortisiert werden.

Oberflächenfinish-Optionen für Edelstahl-Investitionsgussteile

Das richtige Finish ist genauso wichtig wie die richtige Legierung. Hier erfahren Sie, wie wir Edelstahl-Investitionsgussteile für globale OEMs in den Märkten Lebensmittel, Medizin, Marine und Industrie typischerweise fertigstellen.

Als-Guss Edelstahl-Oberflächenfinish (Ra)

Der Investitionsguss bietet bereits eine gute Oberfläche:

| Finish-Art | Typischer Ra (µm) | Typischer Einsatz |

|---|---|---|

| Als-Guss Standard | 3,2–6,3 | Allgemeine Industrie, versteckte Teile |

| Fein als-Guss | 1,6–3,2 | Ventile, Gehäuse, dekorative Beschläge |

Als-Guss verwenden wenn:

- Sie benötigen keine kosmetische Oberfläche

- Bearbeitung oder Beschichtung folgt

- Sie möchten die niedrigsten Kosten pro Stück

Perlstrahlen & Kugelstrahlen

Das Strahlen ist die schnellste Methode, um Edelstahl-Gussstücke aus verlorener Form zu reinigen und auszugleichen.

- Glasperlenstrahlen

- Glatte, satinierte Oberfläche

- Gut für Lebensmittel, Medizin und sichtbare Teile

- Typisches Ra: 1,6–3,2 µm

- Kugelstrahlen (Stahl/Keramik)

- Aggressivere Reinigung

- Entfernt Skalierung und kleinere Defekte

- Gut für schwere industrielle Teile

Wir kombinieren das Strahlen oft mit anderen Verfahren Oberflächenbehandlungsdienste wenn Kunden sowohl Ästhetik als auch Leistung benötigen.

Elektropolieren von Edelstahl-Investitionsgussteilen

Elektropolieren ist ideal, wenn Sie höchste Korrosionsbeständigkeit und Reinigbarkeit benötigen.

Hauptvorteile:

- Ra kann auf ≤0,4–0,8 µm

- Entfernt Mikrograte und eingebettete Verunreinigungen

- Perfekt für Lebensmittelqualität Edelstahlguss und Medizinischer Edelstahlguss

Am besten geeignet für:

- 304 / 316 / 316L und Duplex-Edelstahl

- Sanitäre Armaturen, Pumpenkomponenten, chirurgische Instrumente

Chemische Passivierung für Korrosionsbeständigkeit

Passivierung ist ein Muss für kritische Edelstahlgüsse.

- Entfernt freien Stahl auf der Oberfläche

- Bildet eine stärkere Chromoxid-Schicht

- Verbessert die Beständigkeit in marinen, chemischen und Außenumgebungen

Typische Methoden:

- Nitratbasierte Passivierung

- Zitronensäurebasierte Passivierung (sicherer, umweltfreundlicher)

Wir passivieren normalerweise nach der Bearbeitung und vor der Endreinigung/Verpackung.

Bearbeitung & Präzisionsfinish

Edelstahl-Investitionsguss ist nahezu formschlüssig, aber enge Passungen erfordern dennoch eine Bearbeitung.

Wir bearbeiten in der Regel:

- Lager- und Dichtungsbuchsen

- Gewinde- und Dichtflächen

- Präzisionsbohrungen und kritische Bezugspunkte

Häufige Ergebnisse:

- Toleranzen bis zu ±0,01–0,02 mm (abhängig von der Funktion)

- Oberflächenrauheit bis zu Ra 0,4–1,6 µm nach Drehen, Schleifen oder Fräsen

Beschichtungen & PVD-Optionen

Wenn das Basisedelstahl nicht ausreicht, fügen wir Beschichtungen hinzu.

Optionen umfassen:

- PVD (TiN, TiCN, DLC usw.) für Verschleiß- und Schneidkanten

- Hartbeschichtungen für 17-4PH oder martensitische Edelstahlteile

- Gleit- oder verschleißarme Beschichtungen Für Ventile und bewegliche Teile

Diese sind beliebt bei:

- Hochzyklus-Pumpen- und Ventilinnereien

- Schneid- und Formwerkzeuge

- Marine- und Offshore-Hardware

Die richtige Oberfläche wählen

Wählen Sie Ihre Oberfläche basierend auf der Verwendung des Teils, nicht nur auf dem Aussehen:

| Anwendungstyp | Empfohlene Oberflächenkombination |

|---|---|

| Lebensmittel- und Milchtechnik | Sandstrahlen + Elektropolieren + Passivierung |

| Medizinische Instrumente & Implantate | Fein gegossen/bearbeitet + Elektropolieren + Passivierung |

| Marine & Offshore | Sandstrahlen + Passivierung; Beschichtung für stark beanspruchte Bereiche hinzufügen |

| Industrielle Ventile & Pumpen | Sandstrahlen + Bearbeitung der Dichtflächen + Passivierung |

| Dekorativ / Architektur | Fein gegossen + Sandstrahlen oder Polieren + optional PVD |

Wenn Sie Ihr 3D-Modell und das Jahresvolumen teilen, kann ich eine Empfehlung aussprechen Oberflächenfinish abschließen (Schneiden + Bearbeiten + Chemische Behandlung), das ausgleicht:

- Korrosionsbeständigkeit

- Ästhetik

- Gesamtkosten pro Teil

Und wir können mehrere Oberflächenbehandlungsprozesse in einen Arbeitsablauf integrieren, durch unsere hauseigenen und Partner-Oberflächenbehandlungskapazitäten, um die Lieferzeiten kurz zu halten.

Kostenfaktoren für Edelstahl-Investitionsguss im Jahr 2026

Die Kosten für Edelstahl-Investitionsguss im Jahr 2026 werden durch eine Mischung aus Material-, Prozess- und Logistikfaktoren beeinflusst. Wenn Sie diese Hebel im Voraus verstehen, können Sie intelligenter konstruieren und genauere Angebote erhalten.

Hauptkostenfaktoren beim Edelstahl-Investitionsguss

Die wichtigsten Kostenblöcke sind:

- Werkzeugbau & Wachsmodelle

- Edelstahllegierung und Zuschlag

- Shell-Bau und Schmelzzeit

- Bearbeitung und Oberflächenfinish

- Inspektion und Prüfung

- Verpackung, Fracht und Zölle

Jede Designentscheidung, die Sie treffen, betrifft mindestens einen dieser Punkte.

Werkzeugkosten und Musterkosten vs. Produktionsmenge

Werkzeugkosten sind Fixkosten, daher ist das Volumen entscheidend:

- Kleine Stückzahlen / Prototypen

- 3D-gedruckte Muster oder Softtooling

- Höherer Stückpreis, niedrige Anfangskosten

- Mittleres–hohes Volumen

- Härtete Stahlformen und automatisierte Wachs-Injektion

- Höhere Werkzeugkosten, viel niedrigere Kosten pro Stück

Wenn Sie eine stabile jährliche Nachfrage haben, lohnt es sich in der Regel, frühzeitig in robuste Werkzeuge zu investieren.

Legierungswahl und Preisimpact

Nicht alle Edelstahlarten kosten gleich viel beim Gießen:

- 304 / 304L: in der Regel kostengünstigste Edelstahl für Feinguss

- 316 / 316L: teurer aufgrund höherem Nickel- und Molybdängehalt

- 17-4PH, Duplex und Sonderlegierungen: höhere Schmelzkosten, mehr Prozesskontrollen und oft zusätzliche Wärmebehandlung

Wählen Sie die kostengünstigste Sorte die dennoch Ihre Korrosions-, Festigkeits- und Schweißbarkeitziele erreicht.

Nickel- und Legierungszuschlagswirkungen

Im Jahr 2026, Schwankungen bei Nickel- und Molybdänpreisen sind ein großer Teil der Kosten beim Feinguss von Edelstahl:

- Gießereien wenden häufig an monatliche Legierungszuschläge auf die Grundpreise an

- Hoch-Nickel- und Duplex-Qualitäten verzeichnen die größten Schwankungen

- Langfristige Verträge können eine Zuschlagsformel die an LME-Preise gekoppelt ist, enthalten

Wenn Ihr Design es zulässt, kann die Vermeidung von Hoch-Nickel-Qualitäten Ihre Kosten stabilisieren.

Teilekomplexität und Bearbeitungskosten

Komplexität ist ein versteuer Kostenfaktor:

- Dünne Wände, tiefe Taschen und interne Kanäle erhöhen die Gusszeit und das Risiko von Ausschuss

- Enge Toleranzen bei vielen Merkmalen bedeuten zusätzliche Bearbeitung und Inspektion

- Gewinde, Präzisionsbohrungen und Dichtflächen benötigen in der Regel eine Nachbearbeitung

Eine einfachere Gussform, die unnötige enge Toleranzen vermeidet, ist fast immer günstiger pro Stück.

Mindestbestellmenge, Chargengröße und Jahresvolumen

Gießereien benötigen wirtschaftliche Chargengrößen:

- Mindestbestellmenge (MOQ) deckt Rüst-, Schmelz- und Inspektionskosten ab

- Größere Chargen reduzieren pro-Teil Rüstkosten

- Vorhersehbar Jahresvolumen hilft, bessere Preise und Kapazitätsprioritäten zu verhandeln

Wenn Sie nur kleine Chargen benötigen, gruppieren Sie nach Möglichkeit mehrere Teilenummern in derselben Bestellung.

Logistik, Frachtkosten und Gesamtkosten bei der Landung

Ihre tatsächlichen Kosten sind die Gesamtkosten bei der Landung, nicht nur der Stückpreis:

- Seefracht vs. Luftfracht kann die Kosten pro Teil erheblich verändern

- Verpackung, Paletten und Korrosionsschutz summieren sich

- Für einige Projekte kann die lokale Bearbeitung von Gussrohlingen die Frachtkosten ins Ausland ausgleichen

Deshalb kombinieren einige Einkäufer Edelstahl-Investitionsguss mit lokaler Bearbeitung oder nutzen nahegelegene Lieferanten für zeitkritische Teile und Offshore-Partner für höhere Volumina.

Wenn Sie auch Nichteisenmetalle beziehen, kann es hilfreich sein, Sendungen mit Artikeln wie Präzisionsmessingkomponenten oder Bronze-Teilen aus derselben Region zu konsolidieren, um die Frachtkosten pro kg zu senken.

Praktische Tipps zur Kostensenkung bei Edelstahl-Investitionsguss

Sie können Kosten senken, ohne die Leistung zu beeinträchtigen:

- Wählen Sie die richtige Legierung: überdimensionieren Sie nicht – verwenden Sie 304 statt 316, wenn Korrosion dies zulässt, und 316 statt Duplex, wenn Chloridwerte moderat sind.

- Design für den Guss: vermeiden Sie unnötige Unterkanten, super-dünne Wände und extreme Toleranzen.

- Reduzieren Sie die Bearbeitung: gießen Sie Formen näher am Endformat; halten Sie enge Toleranzen nur dort, wo sie wichtig sind.

- Planen Sie Ihre Volumen: Platzieren Sie weniger, größere Bestellungen anstelle vieler kleiner.

- Standardisieren: verwenden Sie gemeinsame Legierungen, Oberflächenfinishs und Prüfpläne für Teile, um die Produktion zu vereinfachen.

Wenn Sie 3D-Modelle, Zielvolumen und Leistungsanforderungen frühzeitig teilen, kann ich in der Regel eine realistische Kostenabschätzung für Edelstahl-Investitionsguss pro Stück geben und genau zeigen, welche Änderungen die meisten Einsparungen bringen.

Qualitätskontrolle und Zertifizierungen für Edelstahl-Investitionsguss

Für Edelstahl-Investitionsguss betrachte ich die Qualitätskontrolle als Teil des Prozesses, nicht als Nachgedanken. Wenn Sie wiederholbare, leistungsstarke Teile wünschen, sind die unten stehenden Kontrollen unverzichtbar.

Maßkontrolle & Messmittelüberwachung

Ich sichere die Maße frühzeitig und überprüfe sie bei jeder Charge:

- 3D-KMM und optisches Scannen für vollständige Dimensionslayouts bei ersten Artikeln

- Benutzerdefinierte Messgeräte und Vorrichtungen für schnelle GO/NO-GO-Prüfungen bei kritischen Merkmalen

- ISO 8062-basierte Toleranzkontrolle um Toleranzen bei Edelstahl-Investitionsguss über Losgrößen hinweg konsistent zu halten

PMI-Materialprüfung für Edelstahllegierungen

Falsche Legierung bedeutet fehlgeschlagene Anwendung. Ich verwende PMI (Positive Material Identification) zu überprüfen:

- Korrekte Edelstahlqualität (304, 316, 17‑4PH, Duplex usw.)

- Legierungselemente und Hitznummern sind mit Zertifikaten abgestimmt

- Zufällige Chargenkontrollen plus 100% PMI bei kritischen Programmen

Für detaillierte Informationen darüber, wie wir die Legierungsüberprüfung und Testaufzeichnungen handhaben, können Sie sehen, wie wir strukturieren Prüfung und Qualitätskontrolle für Metallteile.

Röntgen, CT & ZfP für kritische Edelstahlgüsse

Für Luft- und Raumfahrt, Öl & Gas, Ventile und sicherheitskritische Teile verlasse ich mich auf fortschrittliche ZfP:

- Röntgen- und CT-Scanning um interne Schrumpfung, Porosität und Einschlüsse zu erkennen

- Ultraschallprüfung für dickere Abschnitte und kritische Belastungspfade

- Inspektionsstufen, die im Voraus vereinbart wurden, um Ihre Risiko- und Kostenziele zu erfüllen

Färbe- und Magnetpulverprüfung

Oberflächenfehler auf Edelstahlteilen werden mit erkannt:

- Färbeprüfverfahren (PT) für nicht-magnetische Edelstahlqualitäten

- Magnetpulverprüfung (MT) wo zutreffend bei martensitischen oder PH-Qualitäten

- Klare Akzeptanzkriterien mit visuellen Referenzen, um subjektive Entscheidungen zu vermeiden

Druckprüfung für Ventile, Pumpen & Fluidkomponenten

Für fluidführende Edelstahlgussstücke prüfe ich die Abdichtung und Integrität mit:

- Hydrostatische und pneumatische Druckprüfung bis zu Ihrer angegebenen Druckklasse

- Haltzeit, Leckrate und Medium gemäß Zeichnung oder Standard definiert

- Serialisierte Berichterstattung, die an jedes Ventil- oder Pumpengehäuse gebunden ist

Zertifizierungen für Edelstahl-Gusssupplier

Zur Unterstützung globaler OEMs passe ich unser System an die gewünschten Zertifizierungen an:

- ISO 9001 für Qualitätsmanagement als Grundlage

- AS9100 für Luft- und Raumfahrt-Edelstahlinvestitionsguss

- IATF 16949 für Automobil- und Motorsportprogramme

- PED, ISO 3834 oder ähnlich für Druckgeräte, wo erforderlich

Prozesskontrolle, Rückverfolgbarkeit & auditfähige Dokumente

Ich integriere Rückverfolgbarkeit in jede Bestellung, damit Audits einfach sind:

- Vollständige Chargenrückverfolgbarkeit: Schmelze-, Wärmebehandlungs-, NDT- und Inspektionsaufzeichnungen

- Steuerbare Prozessblätter für Wachs, Schale, Schmelzen und Wärmebehandlung

- Digitale Dokumentation bereit für Kundenprüfungen und PPAP/FAI-Pakete

Wenn Sie einen Edelstahl-Investitionsguss-Partner benötigen, der strenge Tests, Dokumentation und globale Konformität unterstützen kann, liegt mein Fokus darauf, diese Anforderungen zur Norm zu machen, nicht zur Ausnahme.

Auswahl eines Edelstahl-Investitionsgusslieferanten

Die Wahl des richtigen Edelstahl-Investitionsgusslieferanten ist eine Geschäftsentscheidung, die Qualität, Kosten und Lieferung gleichzeitig betrifft. So würde ich eine Edelstahl-Gießerei bewerten, bevor ich ein echtes Projekt an sie sende.

Was bei einer Edelstahl-Gießerei zu beachten ist

Wenn ich eine Edelstahl-Gießerei in die engere Wahl ziehe, konzentriere ich mich auf:

- Kernprozessstärke: Bewährter Edelstahl-Lost-Wax-Guss, nicht nur Kohlenstoffstahl.

- Legierungsbereich: 304/304L, 316/316L, 17-4PH, Duplex und kundenspezifische Legierungen.

- Zertifizierungen: ISO 9001 als Basis; AS9100, IATF 16949 oder PED, wenn Sie in Luft- und Raumfahrt, Automobil oder Druckausrüstung tätig sind.

- Endmarkt-Erfahrung: Luft- und Raumfahrt, Marine, Medizin oder lebensmittelechter Edelstahl sind ein großer Vorteil, wenn dies zu Ihren Teilen passt. Für raue Salzwasserumgebungen möchte ich einen Lieferanten, der bereits in marine Engineering-Anwendungen tätig ist, ähnlich wie bei den in speziellen marine-grade Edelstahl- und Legierungsprojekten.

Bewertung von Kapazität und Fähigkeit

Ich überprüfe immer, ob die Gießerei meine aktuellen Bedürfnisse und zukünftiges Wachstum tatsächlich unterstützen kann:

- Gussgrößenbereich: Mindest- und Maximalgewicht sowie Abmessungen für Edelstahl-Investitionsguss.

- Jährliche Produktion: Tonnen pro Jahr und tatsächliche monatliche Kapazität.

- Werkzeugbau, Wachs, Schale und Wärmebehandlung im Haus: Weniger externe Prozesse bedeuten bessere Kontrolle und kürzere Lieferzeiten.

- Sekundäroperationen: Bearbeitung, Wärmebehandlung, Oberflächenveredelung und Montage unter einem Dach oder bei eng koordinierten Partnern.

Prototyp- und Schnellmustervarianten

Geschwindigkeit ist entscheidend, besonders bei neuen Designs:

- Schnellwerkzeugbau / Softtooling: Für schnelle Edelstahl-Prototypen und kleine Chargen.

- 3D-gedruckte Muster: Für komplexe Geometrie-Edelstahlguss ohne vollständige Werkzeugkosten.

- Musterlieferzeit: Wie schnell sie die ersten Stücke in Edelstahl liefern können (nicht nur in einem Ersatzlegierung).

Kommunikation, technische Unterstützung und DFM

Ein guter Partner für Edelstahl-Investitionsguss agiert wie ein Teil meines Engineering-Teams:

- DFM-Feedback: Sie schlagen proaktiv Änderungen vor, um Kosten zu senken, Fehler zu vermeiden und die Ausbeute zu verbessern.

- Klare Kommunikation: Direkter Zugang zu Ingenieuren, nicht nur zum Vertrieb.

- Digitale Zusammenarbeit: 3D-Modellüberprüfungen, markierte Zeichnungen und schnelle Iterationen bei Änderungen.

Fallstudien und bewährte Projekte

Ich frage immer nach Fallstudien zu Edelstahl-Investitionsguss:

- Teile mit dünne Wände, komplexen Kernstücken oder engen Toleranzen.

- Projekte in meiner Branche: Ventile, Marinehardware, Lebensmittelverarbeitungs-teile oder medizinische Komponenten.

- Vergleich vor/nach, bei dem sie CNC-Bearbeitung oder Sandguss durch Edelstahl-Investitionsguss ersetzt haben, um Kosten oder Gewicht zu reduzieren.

Sie können ihr echtes Produktionsniveau oft durch einen Blick auf ihr breiteres Präzisionsguss-Produktportfolio und wie sie mit komplexen Materialien umgehen, wie medizinische Implantate auf Kobalt-Basis.

Wichtige Fragen vor der Genehmigung

Bevor ich einen Edelstahl-Investitionsgusslieferanten freigebe, frage ich:

- Was Edelstahlqualitäten Gießen Sie am häufigsten, und was sind Ihre typischen Toleranzen bei Feinguss?

- Welche Oberflächenrauheit (Ra) können Sie liefern wie gegossen und nach Strahlen oder Elektropolieren?

- Wie kontrollieren Sie PMI, ZfP und Maßkontrolle bei Edelstahlgüssen?

- Was ist Ihr PPAP/FAI Prozess für neue Edelstahl-Feingussteile?

- Was ist die realistische Lieferzeit für Werkzeuge, Muster und stabile Serienproduktion?

- Wie gehen Sie um mit Qualitätsproblemen, Nacharbeit und Garantie bei Edelstahlgussteilen?

Wenn eine Gießerei diese Fragen klar beantworten kann, sie mit echten Edelstahlteilen untermauert und einen konsistenten Prozesskontrolle zeigt, dann ist sie ein ernsthafter Kandidat für langfristige Edelstahl-Feingusstarbeiten.

FAQs zum Edelstahl-Feinguss

1. Unterschiede zwischen 304, 316 und 316L im Gussstahl

| Note | Hauptvorteil | Typischer Einsatz |

|---|---|---|

| 304 | Gute Korrosionsbeständigkeit, bestes Preis-Leistungs-Verhältnis | Allgemeine Industrie, Halterungen, Gehäuse |

| 316 | Bessere Beständigkeit gegen Lochfraß/Spaltenkorrosion | Marine, chemische, Lebensmittelverarbeitung, Pumpen |

| 316L | Niedriger Kohlenstoffgehalt, bessere Schweiß- und Korrosionsbeständigkeit an Schweißnähten | Schweißkonstruktionen, Tanks, medizinische Teile |

- Wählen Sie 304 wenn Kosten eine Rolle spielen und die Exposition mild ist.

- Wählen Sie 316 für Chloride, Chemikalien oder Meerwasserspritzer.

- Wählen Sie 316L wenn das Teil geschweißt oder eine höhere Korrosionszuverlässigkeit an wärmebeeinflussten Zonen benötigt.

2. Wann man 17-4PH gegenüber 316 Edelstahl für Gussteile wählt

| Situation | Wählen Sie 17-4PH | Wählen Sie 316 / 316L |

|---|---|---|

| Benötigen Sie sehr hohe Festigkeit | ✔ Streckgrenze > 1000 MPa (nach Alterung) | ✖ Geringere Festigkeit |

| Korrosion in aggressiven Chemikalien | △ Gut, aber nicht wie 316 in einigen Säuren | ✔ Besser in vielen chemischen Medien |

| Enge Maßhaltigkeit nach Wärmebehandlung | ✔ Gute Stabilität | △ Höheres Verformungsrisiko |

| Strukturell / tragend | ✔ Wellen, Arme, Halterungen | △ Wo Korrosion entscheidend ist |

- Go 17-4PH für Hohe Festigkeit + gute Korrosionsbeständigkeit (Luft- und Raumfahrt, Verteidigung, Hochbelastungs-OEM).

- Go 316/316L für Maximale Korrosionsbeständigkeit, insbesondere in chemischer oder mariner Umgebung.

3. Erreichbare Oberflächenrauheit bei Edelstahl-Gießerei ohne Polieren

- Typisch Als-Guss Ra für Edelstahl-Gussteile:

- Standardhülle: Ra 3,2–6,3 μm

- Feine Hülle / optimierter Prozess: Ra 1,6–3,2 μm

- Mit Perlen-/Schrottrüsten nur (ohne Polieren), wir treffen normalerweise:

- Ra ~1,6–3,2 μm auf den meisten äußeren Oberflächen.

4. Typische Vorlaufzeit für neue Gusswerkzeuge aus Edelstahl

Typischer Zeitplan (kann sich je nach Komplexität und Saison verschieben):

- Werkzeugdesign + Herstellung: 2–4 Wochen

- Erste Muster (FAs / PPAP): 1–2 Wochen nach Fertigstellung des Werkzeugs

- Gesamt für neues Projekt: 4–8 Wochen bis zu den ersten genehmigten Mustern in den meisten Fällen.

Sobald das Werkzeug stabil ist, laufen Nachbestellungen in der Regel mit 3–5 Wochen Vorlaufzeit, abhängig vom Volumen und den Bearbeitungsanforderungen. Komplexe bearbeitete Teile können auch durch unsere interne CNC-Bearbeitungsdienste zur Reduzierung der Gesamtvorlaufzeit gehen.

5. Edelstahl-Investitionsguss vs. CNC-Bearbeitung für mittlere Stückzahlen

| Aspekt | Edelstahl-Investitionsguss | CNC-Bearbeitung (aus Stange/Platte) |

|---|---|---|

| Am besten geeignet für | Mittleres–hohes Volumen, komplexe Formen | Niedrigvolumen, einfache Formen |

| Stückkosten | Niedrig pro Stück nach Werkzeugkosten | Höher pro Stück |

| Anschaffungskosten | Werkzeug erforderlich | Wenig bis keine Werkzeuge |

| Materialverbrauch | Sehr effizient, nahezu netzförmige Form | Hoher Abfall (Späne) |

| Details & Merkmale | Ausgezeichnet für komplexe 3D-Geometrie | Großartig, aber die Kosten steigen mit der Komplexität |

Wenn Sie laufen Hunderte bis Zehntausende pro Jahr und die Form ist komplex, Edelstahl-Gusstechnik übertrifft in der Regel die reine CNC bei den Gesamtkosten.

6. Maximale und minimale Größe und Gewicht für Edelstahlgussteile

Typisches Arbeitsfenster (variiert je nach Gießerei):

- Gewicht:

- Minimum: 5–20 g (kleine Präzisionsteile)

- Maximal: 30–50 kg pro Guss (größere Industriekomponenten)

- Größe:

- Bis etwa 600–800 mm in der längsten Dimension für die meisten Werkzeugsysteme.

Für sehr kleine oder sehr große Größen prüfen wir in der Regel Zeichnungen und beraten die zuverlässigsten Vorgehensweisen.

Pingback: Investment Casting Steel Alloy Guide Process Benefits Uses - Vastmaterial