Guide de la coulée en investissement en acier inoxydable couvrant les avantages du processus, les grades, les tolérances, les facteurs de coût et les solutions en acier inoxydable de Vastmaterial.

Qu'est-ce que la coulée en investissement en acier inoxydable ?

Si vous avez besoin pièces complexes en acier inoxydable avec des tolérances serrées et une surface propre, la coulée en investissement en acier inoxydable (également appelée coulée en cire perdue en acier inoxydable) est généralement l'une des options les plus économiques.

En termes simples, nous :

- Créer une copie en cire précise de votre pièce

- Construire une coquille en céramique autour

- Faire fondre la cire

- Verser l'acier inoxydable fondu dans la cavité

- Casser la coquille et finir la coulée

Le résultat est une pièce en acier inoxydable proche de la forme finale qui nécessite souvent un minimum d'usinage et offre une excellente précision dimensionnelle et une finition de surface.

Processus étape par étape de la coulée en cire perdue en acier inoxydable

Création du modèle en cire et outillage

Nous commençons par réaliser un modèle en cire qui correspond à la géométrie de votre pièce finale.

- Outils (moules) :

- Moule en aluminium ou en acier usiné par CNC

- Conçu pour la répétabilité et des tolérances stables

- Injection de cire :

- La cire est injectée dans le moule sous pression et température contrôlées

- Déviation dimensionnelle typique : ±0,1–0,3 mm sur la cire

- Assemblages de modèles (arbres) :

- Les modèles en cire individuels sont soudés sur un coureur central (goulotte)

- Une conception appropriée de la gating réduit la turbulence, la porosité et les défauts de retrait

L'outillage représente le principal coût initial, nous le concevons donc avec soin pour soutenir votre volume cible, alliage et tolérances.

Construction de coque et préparation du moule en céramique

L'ensemble en cire est recouvert pour former une coquille en céramique capable de résister à l'acier inoxydable en fusion.

- Immersion en suspension :

- Les motifs sont trempés dans une fine pâte céramique (souvent à base de silice)

- Contrôle la finition de surface finale et la reproduction des détails

- Stucage (revêtement de sable) :

- Du sable céramique grossier est appliqué sur la surface humide

- Renforce la résistance et l'épaisseur de la coque

- Plusieurs couches :

- Typiquement 6–10 couches, en fonction de la taille et du poids de la pièce

- Épaisseur finale de la coque : 5–12 mm

La construction de la coque est entièrement contrôlée pour l'humidité, la température et le temps de séchage pour éviter les fissures et le décalage dimensionnel.

Déglaçage et cuisson de la coque

Une fois la coque en céramique construite, la cire doit être enlevée proprement.

- Déglaçage :

- Habituellement effectué par autoclave à vapeur ou cuisson rapide

- La cire fond et s'écoule, laissant un cavity

- Tir de coquille :

- Coquille tirée à 800–1100°C (1470–2010°F)

- Augmente la résistance, brûle tout résidu de cire et préchauffe le moule

Une coquille correctement cuite est essentielle pour la qualité de surface et la stabilité dimensionnelle dans la coulée en investissement en acier inoxydable.

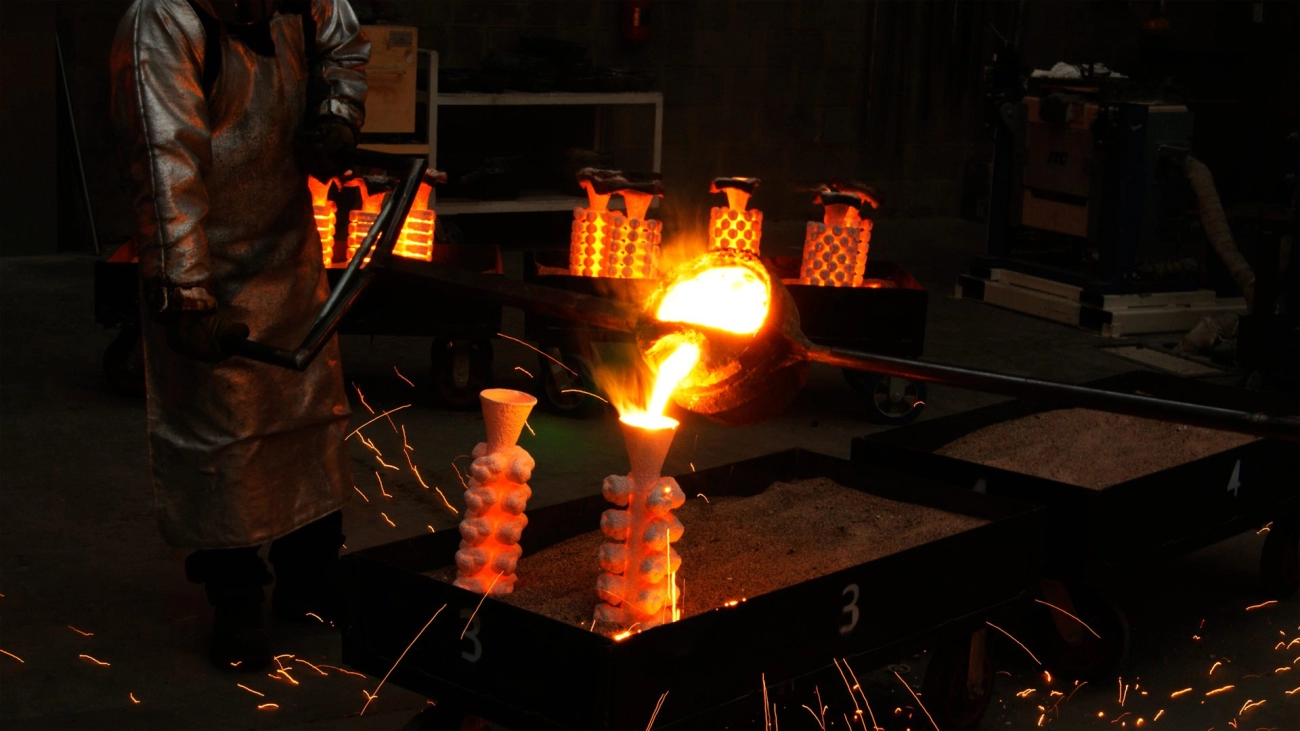

Contrôle de la fusion, du coulage et de la solidification du métal

Ensuite, nous faisons fondre l'acier inoxydable et le versons dans la coquille en céramique chaude.

- Fusion :

- Four à induction ou électrique

- Alliages : 304, 316, 316L, 17-4PH, duplex, et plus encore

- Contrôle strict de la composition chimique et des inclusions

- Coulage :

- Température de coulée contrôlée, généralement 1550–1650°C en fonction de la qualité

- Vide ou atmosphère inerte pour les alliages critiques et les pièces aéronautiques

- Contrôle de la solidification :

- Les systèmes de gating, de risers et les taux de refroidissement sont conçus pour réduire rétrécissement, porosité et déchirures à chaud

Cette phase détermine le bon état interne, les propriétés mécaniques et la reproductibilité de vos pièces en acier inoxydable moulé.

Démoulage, coupe et meulage des portes d'alimentation

Après la solidification et le refroidissement, le moule en céramique est retiré et les pièces sont séparées.

- Démoulage :

- L'enveloppe est cassée mécaniquement ou par vibration

- La céramique restante est éliminée par sablage

- Découpe :

- Les pièces individuelles sont découpées du canal d'alimentation à l'aide de scies ou de roues de coupe

- Meulage des portes et des risers :

- Les points de contact de la canalisation sont meulés à niveau

- Ajustement pour correspondre à la surface environnante

L'objectif est une pièce en acier inoxydable propre prête pour le traitement thermique ou l'usinage.

Traitement thermique et stabilisation dimensionnelle

La plupart des pièces moulées en acier inoxydable sont traitées thermiquement pour atteindre la dureté cible, la résistance et la résistance à la corrosion.

Les traitements thermiques typiques incluent :

- Solution de recuit pour 304/316/316L :

- Améliore la résistance à la corrosion et soulage les contraintes

- Vieillissement pour 17-4PH :

- Conditions telles que H900, H1025, H1150 pour une résistance et une ténacité spécifiques

- Trempe pour les grades martensitiques (410, 420) :

- Équilibre entre dureté et ténacité

Le traitement thermique stabilise également les dimensions, afin que vos pièces conservent des tolérances strictes lors de l'usinage et de l'utilisation.

Usinage final, inspection et emballage

Pour répondre à vos spécifications finales, nous achevons la pièce avec une finition de précision.

- Usinage :

- Tournage, fraisage, perçage, taraudage CNC

- Tolérances strictes possibles : ±0,05–0,1 mm sur les caractéristiques critiques

- Inspection :

- Contrôles dimensionnels avec CMM et jauges

- Contrôles de rugosité de surface (Ra tel que fourni par la coulée généralement 3,2–6,3 μm, meilleur avec le sablage/le polissage)

- Nettoyage et emballage :

- Dégraissage, ébavurage et protection contre la corrosion ou les rayures

- Emballage personnalisé pour l'exportation afin de prévenir les dommages dus au transport

Du modèle en cire à la pièce finale emballée, la fonderie de précision en acier inoxydable offre des composants en acier inoxydable moulés avec précision qui sont prêts pour la production avec un minimum d'opérations secondaires.

Pourquoi choisir l'acier inoxydable pour la fonderie de précision ?

La fonderie de précision en acier inoxydable est ma solution de prédilection lorsque les clients ont besoin de pièces de petite à moyenne taille qui doivent survivre à des environnements difficiles, à des règles d'hygiène strictes ou à une longue durée de vie avec un minimum d'entretien.

Principaux avantages de l'acier inoxydable dans la fonderie de précision

- Forme quasi-nette + matériau performant en un seul processus

- Excellent état de surface et bords nets

- Propriétés mécaniques constantes d'un lot à l'autre

- Idéal pour composants de précision, essentiels à la sécurité composants

Résistance à la corrosion et durabilité à long terme

L'acier inoxydable apporte une couche d'oxyde de chrome passive naturelle, ce qui le rend idéal pour les environnements agressifs et extérieurs :

- Résiste à l'eau, la vapeur, les acides doux, les produits chimiques de nettoyage

- Idéal pour marine, chimique, alimentaire et médical applications

- Conserve l'apparence et la résistance mécanique pendant des années

- Plus faible coût du cycle de vie contre la repeinture ou les remplacements fréquents

Pour les projets nécessitant une résistance à la corrosion plus élevée ou des grades duplex, je recommande généralement à nos clients notre gamme plus large de alliages de fonte en acier inoxydable.

Résistance à haute et basse température

L'acier inoxydable résiste là où d'autres métaux échouent :

- Bonne résistance à la traction à températures élevées

- Propriétés d'impact stables à basses températures

- Convient pour composants d'échappement, pièces de turbo, raccords cryogéniques, offshore quincaillerie

Hygiénique & Facile à nettoyer (Alimentation & Médical)

Pour alimentaire, boissons, produits laitiers et médical pièces, la coulée en investissement en acier inoxydable est souvent la meilleure option :

- Surface non poreuse lorsqu'elle est correctement coulée et finie

- Facile à nettoyer, désinfecter et stériliser

- Compatible avec Nettoyage CIP/SIP et désinfectants courants

- Aucune couche qui s'écaille ou particules de rouille entrant dans le flux du produit

C'est pourquoi nous fournissons beaucoup de fonte en acier inoxydable de qualité alimentaire et composants en acier inoxydable de qualité médicale aux OEM du monde entier.

Acier inoxydable vs Acier au carbone, Aluminium et Fonte en laiton

| Matériau | Résistance à la Corrosion | Résistance / Température | Hygiène | Cas d’utilisation typique |

|---|---|---|---|---|

| Inoxydable | ★★★★☆ | ★★★★☆ | ★★★★☆ | Alimentation, médical, maritime, vannes, aérospatial, énergie |

| Acier au carbone | ★★☆☆☆ | ★★★★☆ | ★★☆☆☆ | Pièces structurelles, à faible coût, zones non corrosives |

| Aluminium | ★★★☆☆ | ★★☆☆☆ | ★★★☆☆ | Couvercles légers, boîtiers, non soumis à de fortes charges |

| Laiton/Bronze | ★★★☆☆ | ★★☆☆☆ | ★★★☆☆ | Décoratif, plomberie, certains raccords marins |

Lorsque je recommande la coulée en investissement en acier inoxydable :

- Vous avez besoin résistance à la corrosion + résistance ensemble

- La pièce verra produits chimiques, eau salée ou lavage

- Vous souhaitez entretien faible, longue durée de vie, et un aspect propre

Si le coût est le seul facteur déterminant et que l'environnement est modéré, l'acier au carbone peut suffire. Mais une fois que la corrosion, l'hygiène ou la sécurité entrent en jeu, l'inox est généralement le choix plus judicieux à long terme.

Avantages clés de la coulée en investissement en inox par rapport à d'autres méthodes

Pièces en inox en forme quasi-nettes, moins d'usinage

Avec la coulée en investissement en inox, nous obtenons des pièces en forme quasi-nettes qui sont extrêmement proches des dimensions finales. Cela signifie :

- Moins de temps de CNC, moins de configurations

- Moins de déchets de matériau (copeaux, sciure)

- Délai de fabrication plus rapide pour les commandes répétées

Pour de nombreux projets, nous n'usiner que les ajustements critiques et les filetages, pas toute la pièce.

Finition de surface et Ra pour la coulée en investissement en inox

L'enveloppe en céramique donne une finition naturellement lisse. Typique Ra de l'acier inoxydable brut environ 3,2–6,3 μm, et nous pouvons affiner davantage avec :

- Usinage léger sur les faces fonctionnelles

- Sablage à la bille ou au jet de particules

- Electropolissage pour les pièces médicales/alimentaires

Vous n'avez souvent pas besoin de meulage ou de polissage intensifs pour obtenir une surface propre et professionnelle.

Capacité de parois fines et de géométrie complexe

La coulée en cire perdue en acier inoxydable est idéale pour la coulée en acier inoxydable à parois fines et formes complexes :

- Sections minces jusqu'à environ 1,5–2,5 mm (selon la conception)

- Sous-coupes intégrées, bossages et logos

- Formes organiques, courbes ou en treillis

C'est là que la coulée en investissement dépasse la plupart des procédés traditionnels tant en complexité qu'en coût.

Précision dimensionnelle des pièces en acier inoxydable coulées en investissement

Avec un outillage approprié et un contrôle du processus, nous travaillons régulièrement selon les tolérances ISO 8062 CT5–CT6 sur des pièces en acier inoxydable coulées. Cela signifie :

- Une répétabilité fiable sur de longues séries

- Moins de post-finition pour atteindre des dimensions critiques

- Qualité stable d'un lot à l'autre et d'une usine à l'autre

Pour les caractéristiques à tolérance serrée, nous combinons la coulée en précision + l'usinage final.

Coulée en investissement en acier inoxydable vs moulage en sable

Comparé au moulage en sable, la coulée en investissement en acier inoxydable offre :

- Une finition de surface bien meilleure

- Une précision dimensionnelle plus élevée

- Des parois plus fines et des détails plus complexes

Le moulage en sable reste pertinent pour des pièces très grandes et à faible précision. Pour des composants en acier inoxydable de précision, la coulée en investissement est généralement le choix le plus judicieux.

Coulée en investissement en acier inoxydable vs moulage sous pression

Le moulage sous pression est idéal pour l'aluminium et le zinc, mais pour acier inoxydable il est rarement pratique. Par rapport au moulage sous pression, la coulée en investissement en acier inoxydable offre :

- Des coûts d'outillage beaucoup plus faibles

- Une gamme d'alliages plus large (304, 316, 17-4PH, duplex, etc.)

- Mieux adaptée aux volumes moyens et aux modifications fréquentes de conception

Si vous avez besoin de pièces en acier inoxydable à haute résistance sans outillage à six chiffres, la coulée en investissement est la solution.

Coulée en investissement en acier inoxydable vs usinage CNC

Si vous usinez des pièces en acier inoxydable à partir d'une barre ou d'une plaque solide, vous payez pour :

- Un gaspillage élevé de matériau

- De longs cycles de production

- Des outils de coupe coûteux

Avec fonderie sous pression vs usinage CNC, notre approche est :

- Forme proche de la pièce finale

- Usiner uniquement ce qui compte

Cela l'emporte généralement pour petites à moyennes séries et géométries complexes. La seule usinage CNC pure ne dépasse la fonderie que lorsque les volumes sont faibles et les formes très simples.

Fonderie sous pression en acier inoxydable vs MIM (moulage par injection métallique)

Comparé à la fabrication par injection métallique (MIM), la fonderie sous pression en acier inoxydable :

- Supporte des pièces plus grandes (le MIM est idéal pour des composants très petits)

- A un risque moindre de déformation sur des géométries plus grandes

- A souvent un coût d'outillage inférieur pour des pièces de taille moyenne

Le MIM est idéal pour des composants de précision minuscules et en grande quantité. Pour des pièces plus grandes, plus lourdes ou plus chargées structurellement, la fonderie sous pression en acier inoxydable est généralement plus robuste et plus flexible.

Si vous travaillez également avec des alliages non inoxydables, nous proposons des solutions similaires services de moulage de précision pour plusieurs métaux, en utilisant la même logique de forme proche de la pièce finale pour réduire le temps d'usinage et le coût total. Vous pouvez voir comment nous structurons ce processus dans notre aperçu des [services de fonderie de précision pour pièces complexes sur mesure]https://haoyumaterial.com/services/precision-casting

Grades d'acier inoxydable courants pour la fonderie sous pression (mise à jour 2026)

Lorsque vous choisissez la fonderie sous pression en acier inoxydable, l'alliage est le véritable facteur déterminant. Voici comment je le décompose généralement lorsque j'aide les clients à choisir le bon grade d'acier inoxydable.

Grades d'acier inoxydable austénitiques pour la fonderie sous pression

Les aciers inoxydables austénitiques sont les plus courants pour la fonderie sous pression en acier inoxydable de précision car ils sont :

- Facile à couler et à souder

- Très bonne résistance à la corrosion

- Non magnétique (dans la plupart des conditions)

Ils sont mon choix par défaut pour les pièces en acier inoxydable à la cire perdue pour l'industrie, l'alimentation et la médicales.

Fonderie en acier inoxydable 304

La fonderie en acier inoxydable 304 est l'alliage polyvalent :

- Utilisations typiques: supports, boîtiers, poignées, raccords de tuyaux, pièces d'équipement alimentaire

- Propriétés clés: bonne résistance à la corrosion dans des environnements standards, bonne formabilité, stable dans la plupart des conditions atmosphériques et chimiques légères

- Quand choisir: si votre pièce n'est pas exposée à des chlorures, acides ou eaux de mer agressifs, le 304 offre généralement le meilleur rapport qualité-prix

Fonderie en acier inoxydable 316 / 316L

La fonderie en acier inoxydable 316 est la version améliorée lorsque la corrosion est une préoccupation majeure :

- Utilisations typiques: matériel marin, équipements chimiques, pompes, vannes, équipements alimentaires et pharmaceutiques

- Avantages: la teneur en molybdène offre une résistance accrue aux chlorures et à de nombreux produits chimiques par rapport au 304

- 316L: version à faible teneur en carbone pour une meilleure soudabilité et un risque réduit de corrosion aux soudures

Je recommande le 316/316L pour la fonderie en acier inoxydable de grade marin et les environnements de nettoyage agressifs ou CIP/SIP.

Grades à faible teneur en carbone (304L, 316L)

304L et 316L en acier inoxydable à faible teneur en carbone :

- Réduire la précipitation de carbure aux soudures

- Améliorer la résistance à la corrosion intergranulaire

- Idéal pour la soudure intensive, les sections épaisses et les pièces sous pression

Si votre pièce doit être fortement soudée en service, je privilégie généralement les grades L comme standard.

Acier inoxydable martensitique (410, 420)

Pour l'usure et la dureté, les grades d'acier inoxydable martensitique l'emportent :

- 410, 420: dureté plus élevée après traitement thermique, bonne résistance à l'usure, résistance modérée à la corrosion

- Utilisations typiques: lames, sièges, outils, pièces d'usure, composants mécaniques nécessitant une dureté de surface ou de bord

Ce sont les bons choix lorsque vous avez besoin d'une coulée dure et résistante, tout en conservant une performance inox de base.

Cire d'investissement en acier inoxydable 17-4PH

L'acier inoxydable 17-4PH est un choix privilégié pour les composants en acier inoxydable moulés sous pression à haute résistance :

- Avantages clés: résistance très élevée, bonne ténacité et résistance décente à la corrosion

- Utilisations: moulage sous pression en acier inoxydable pour l'aérospatiale, pièces de vannes à haute pression, arbres de pompes, outillage, pièces de défense et de sport automobile

- Peut être traité thermiquement pour atteindre différents niveaux de résistance (H900–H1150) afin de correspondre à vos objectifs de conception

Coulée en acier inoxydable duplex (2205, 2507)

La coulée en acier inoxydable duplex (2205, 2507) est conçue pour résister aux environnements chlorés difficiles :

- Résistance: environ 2 fois la résistance à la traction de 304/316

- Corrosion: excellente résistance à la piqûre, à la crevasse et à la fissuration par corrosion sous contrainte

- Utilisations typiques: équipements offshore, marin, dessalement, traitement chimique et fluides à haute teneur en chlorure

Si vous cherchez à équilibrer résistance, corrosion et poids dans des environnements salins ou agressifs, le duplex vaut généralement la peine d'être considéré sérieusement. Pour une analyse plus approfondie de la façon dont le duplex se compare à d'autres aciers inoxydables et alliages, je l'ai détaillé dans ce guide de sélection entre acier allié et acier inoxydable.

Durcissement par précipitation et alliages inoxydables sur mesure

Au-delà du 17-4PH, il existe d'autres alliages PH et alliages inoxydables personnalisés :

- Adaptés à des combinaisons spécifiques de résistance, ténacité et corrosion

- Utilisés dans l'aérospatiale, l'énergie et les composants industriels haut de gamme

- Souvent associés à des systèmes à nickel et à haute teneur en alliages où les tolérances de moulage sous pression et la performance sont critiques

Si vous recherchez également des solutions de boulons à base de nickel ou duplex pour des environnements sévères, la logique est similaire à celle des fixations haute performance comme boulons en acier inoxydable duplex 2205.

Comparaison des propriétés (vue d'ensemble)

Tendance typique (du moins performant au plus performant) :

- Résistance à la corrosion: 410/420 < 304 < 17-4PH ≈ 316 < duplex 2205 < super duplex 2507

- Résistance (brut ou traitée): 304/316 < duplex 2205 < 17-4PH < 420 (dureté maximale, mais moins de corrosion)

- Coût: 410/420 ≈ 304 < 304L < 316 < 316L < duplex 2205 < 17-4PH < super duplex / grades PH spécialisés

Niveaux de coût des alliages d'injection en acier inoxydable

D'un point de vue de la planification des coûts pour la fonderie d'acier inoxydable :

- Niveau d'entrée: 410, 420, 304 (meilleur pour les projets sensibles au coût avec des exigences modérées)

- Gamme moyenne: 304L, 316, 316L (les plus courants dans les pièces industrielles, alimentaires et marines légères)

- Premium: 17-4PH, duplex 2205 (haute résistance ou haute résistance à la corrosion plus résistance)

- Haut de gamme: super duplex 2507 et alliages PH personnalisés (environnements les plus difficiles, pièces critiques de sécurité ou de grande valeur)

Lorsque nous estimons le coût de la coulée en acier inoxydable par pièce, le choix de l'alliage est généralement l'un des principaux facteurs, juste après la complexité et le volume.

Lignes directrices de conception et tolérances pour la coulée en acier inoxydable

La coulée en acier inoxydable récompense une conception intelligente. Si vous concevez en tenant compte du processus dès le départ, vous obtenez des tolérances plus serrées, moins de rebuts et un coût par pièce beaucoup plus faible.

Conception pour la Fabricabilité (DFM) en coulée en acier inoxydable

Je recommande toujours de faire intervenir la fonderie dès le début. Une revue DFM rapide peut :

- Simplifier la gating et les lignes de séparation

- Réduire le nombre de noyaux ou d'assemblages de cire

- Éviter les sections épaisses qui rétrécissent et se fissurent

- Aligner les dimensions critiques loin des zones de soudure et de gating

Si vous utilisez déjà des services d'usinage externes (par exemple, pour des alliages de bronze ou de cuivre), la mentalité DFM est très similaire à ce que vous verriez dans un atelier de haute précision comme un service d'usinage CNC dédié service d'usinage CNC de haute précision.

Épaisseur minimale de paroi recommandée

Pour la coulée en cire perdue en acier inoxydable, l'épaisseur minimale de paroi réaliste est :

- Murs en coulée en acier inoxydable standard : 2,5–3,0 mm

- Coulée en acier inoxydable à paroi fine (design optimisé) : 1,5–2,0 mm

- Zones structurelles plus lourdes : 4–6 mm pour une meilleure alimentation et résistance

Garder une épaisseur cohérente. De grands écarts dans l'épaisseur de la section provoquent de la porosité et des déformations.

Tolérances dimensionnelles (ISO 8062 CT5–CT6)

Pour la coulée en investissement en acier inoxydable de précision, les tolérances typiques sont :

- Tolérance générale : ISO 8062-3 CT5–CT6

- En règle générale :

- ±0,1 mm pour les premiers 10 mm

- ±0,2–0,3 mm jusqu'à 100 mm

- Des tolérances plus strictes sont possibles sur les caractéristiques critiques avec usinage postérieur

Toujours marquer les dimensions critiques pour la fonction sur votre dessin afin que la fonderie puisse les contrôler.

Angles de tirage & Ligne de séparation

Même avec le moulage en cire perdue de fine précision, de petits tirages aident :

- Angle de tirage : 1–2° sur les parois extérieures, 2–3° sur les parois internes

- Aligner la ligne de séparation le long des arêtes naturelles ou des surfaces non critiques

- Éviter de placer des dimensions critiques à travers la ligne de séparation pour maintenir une meilleure répétabilité

Filets, Rayons & Réduction des contraintes

Les coins vifs sont néfastes dans les moulages en acier inoxydable :

- Utiliser filets au lieu de transitions nettes

- Filets internes : ≥ 0,75–1,0 mm

- Rayons externes : ≥ 1,0–1,5 mm

- Fusionner en douceur les sections épaisses et fines

- Les filets réduisent les contraintes, améliorent l'écoulement et diminuent les points chauds et les fissures

Gestion des sous-cuts, trous & passages internes

La géométrie complexe est là où le moulage en cire perdue en acier inoxydable brille, mais il faut toujours concevoir intelligemment :

- Éviter les sous-cuts nécessitant des noyaux latéraux ou des assemblages de cire compliqués

- Les trous traversants ≥ 2,5–3,0 mm de diamètre sont plus stables

- Les trous longs de petit diamètre sont mieux forés après la coulée

- Les passages internes sont réalisables avec des noyaux en céramique mais augmenteront le coût et le risque ; utilisez-les uniquement lorsqu'ils permettent d'économiser un véritable usinage ou coût d'assemblage

Conseils pour la réduction de poids et la topologie

Pour réduire le poids sans perdre en résistance :

- Utiliser alésages et treillis au lieu de blocs solides

- Creusez les volumes non critiques et maintenez une épaisseur de paroi uniforme

- Considérez la optimisation de la topologie pour placer le matériau uniquement là où les charges l'exigent

- Supprimez les caractéristiques de “ mentalité d'usinage ” qui peuvent être directement coulées : poches, logos et supports simples

Conception pour réduire les coûts et les modifications d'outillage

Si vous souhaitez le coût de cycle de vie le plus bas pour la coulée en acier inoxydable :

- Standardisez les caractéristiques (tailles de trous, rayons, épaisseur de paroi) à travers les familles de pièces

- Regroupez les variantes dans un seul outil avec inserts interchangeables uniquement là où c'est nécessaire

- Évitez la tolérancement excessif — ne demandez pas des tolérances de niveau CNC sur des caractéristiques non critiques

- Concevez les pièces coulées pour minimiser l'usinage secondaire et les dispositifs spéciaux

Une conception propre et adaptée à la coulée signifie des outillages moins chers, moins d'itérations de conception et des prix plus stables tout au long de la vie de la pièce.

Applications typiques de la coulée en acier inoxydable par secteur

La coulée sous investissement en acier inoxydable est mon choix privilégié lorsque les clients ont besoin de formes complexes, de surfaces propres et d'une résistance à la corrosion fiable en un seul package. Voici où elle offre le plus de valeur :

Coulées en acier inoxydable pour l'aérospatiale et la défense

Dans l'aérospatiale et la défense, le poids, la sécurité et la traçabilité sont essentiels. Nous fournissons généralement :

- Composants de turbines et de compresseurs

- Supports, raccords structurels et pièces de charnière

- Carters de gyroscope, actionneurs et matériel de contrôle

En utilisant des alliages d'acier inoxydable et de nickel de qualité aéronautique, nous soutenons les exigences de niveau AS9100 avec des tolérances strictes et une qualité reproductible.

Composants en acier inoxydable pour le médical et la chirurgie

Pour les fabricants de dispositifs médicaux, la facilité de nettoyage et la biocompatibilité sont non négociables. Les pièces typiques incluent :

- Corps et poignées d'outils chirurgicaux

- Matériel orthopédique et composants adjacents aux implants

- Carters dentaires, endoscopiques et d'instruments

Nous moulons en 316L et autres aciers inoxydables de qualité médicale qui peut gérer l'électropolissage et la passivation, prêt pour les environnements stériles.

Fonderie en acier inoxydable pour l'industrie alimentaire et la transformation laitière

Les fabricants d'équipements d'origine (OEM) dans l'alimentation et les boissons utilisent la fonderie en acier inoxydable pour réduire les crevasses et les soudures :

- Corps de pompes et turbines

- Vannes, raccords et buses de pulvérisation

- Colliers hygiéniques, accouplements et connecteurs

Lisses, Surfaces compatibles avec la rugosité Ra et la résistance au lavage à haute pression contribuent à respecter les normes mondiales de sécurité alimentaire pour la fonderie en acier inoxydable de qualité alimentaire.

Fonderies en acier inoxydable pour le secteur maritime et offshore

Dans le domaine maritime et offshore, la fonderie en acier inoxydable résiste au sel, à la pression et aux abus :

- Pièces de propulseur et de thruster

- Matériel de pont et de gréement

- Carters et supports de capteurs sous-marins

Nous utilisons souvent la fonderie en acier inoxydable de grade marin et en duplex pour une meilleure résistance au chlorure et à la corrosion par stress.

Pièces en acier inoxydable pour pompes, vannes et contrôle de flux

Voici l'un des plus grands domaines d'application :

- Corps de vannes à haute pression et capots

- Carters de pompes, turbines et diffuseurs

- Débitmètres, collecteurs et connecteurs de précision

La coulée sous pression offre des passages internes en forme proche de la pièce finie, réduisant le temps de CNC par rapport à des blocs entièrement usinés ou flasques en acier sur mesure.

Composants en coulée sous pression inoxydable pour le pétrole et le gaz

Pour le pétrole et le gaz, la fiabilité sous pression est essentielle :

- Composants d'outils en forage

- Corps de vannes à haute pression et de choke

- Carter de instrumentation et capteurs

Nous fournissons Coulée en acier inoxydable résistante à la corrosion et options en alliage de nickel lorsque H₂S, CO₂ et températures élevées sont impliqués.

Pièces en acier inoxydable pour l'automobile et la compétition automobile

Dans l'automobile et la course, la coulée sous pression en acier inoxydable supporte :

- Composants de turbocompresseur et d'échappement

- Supports, carters et montages structuraux

- Matériel de sport automobile où poids, précision et résistance matière

Il est souvent plus rentable que l'usinage de l'acier inoxydable massif pour la coulée en acier inoxydable de géométrie complexe à volume moyen.

Applications générales de moulage en acier inoxydable pour l'industrie et OEM

Parmi les fabricants OEM mondiaux, les pièces en acier inoxydable typiques comprennent :

- Matériel industriel et composants de machines

- Pièces d'équipement de procédé et boîtiers de connecteurs

- Pièces de moulage en acier inoxydable sur mesure pour l'automatisation et la robotique

Pour beaucoup de ces pièces, la coulée sous investissement en acier inoxydable offre une forme presque nette solution avec une qualité constante et un coût stable par pièce, surtout une fois que l'outillage est amorti sur des commandes régulières.

Options de finition de surface pour les moulages en acier inoxydable sous investissement

Obtenir la bonne finition est aussi important que d'obtenir le bon alliage. Voici comment nous finissons généralement les moulages en acier inoxydable sous investissement pour les OEM mondiaux dans les marchés de l'alimentation, médical, maritime et industriel.

Finition de surface en acier inoxydable brut (Ra)

Le moulage sous investissement offre déjà une bonne surface :

| Type de finition | Ra typique (µm) | Utilisation typique |

|---|---|---|

| Standard après moulage | 3,2–6,3 | Industrie générale, pièces cachées |

| Finition fine après moulage | 1,6–3,2 | Vannes, boîtiers, quincaillerie décorative |

Utiliser tel que coulé lorsque :

- Vous n'avez pas besoin d'une surface cosmétique

- L'usinage ou le revêtement suivra

- Vous souhaitez le coût le plus bas par pièce

Sablage à la boule et à la projection

Le sablage est la méthode la plus rapide pour nettoyer et uniformiser les pièces en acier inoxydable moulées en cire perdue.

- Sablage à la bille de verre

- Finition lisse, satinée

- Convient pour l'alimentaire, médical et les pièces visibles

- Ra typique : 1,6–3,2 µm

- Sablage à la projection (acier/céramique)

- Nettoyage plus agressif

- Élimine l'écaillage et les défauts mineurs

- Idéal pour les pièces industrielles lourdes

Nous combinons souvent le sablage avec d'autres traitement de surface lorsque les clients ont besoin à la fois d'esthétique et de performance.

Électropolissage des pièces en fonte d'investissement en acier inoxydable

L'électropolissage est idéal lorsque vous avez besoin d'une résistance à la corrosion et d'une facilité de nettoyage de haut niveau.

Avantages clés :

- Ra peut descendre à ≤0,4–0,8 µm

- Élimine les micro-bavures et les contaminants incorporés

- Parfait pour la fonderie en acier inoxydable de qualité alimentaire et Fonderie en acier inoxydable de qualité médicale

Idéal pour :

- 304 / 316 / 316L et inox duplex

- Raccords sanitaires, composants de pompes, outils chirurgicaux

Passivation chimique pour la résistance à la corrosion

La passivation est indispensable pour les pièces en inox critiques.

- Élimine le fer libre de la surface

- Renforce la couche d'oxyde de chrome

- Améliore la résistance dans les environnements marins, chimiques et extérieurs

Méthodes typiques :

- Passivation à base d'acide nitrique

- Passivation à base de citrate (plus sûre, plus écologique)

Nous passivons généralement après l'usinage et avant le nettoyage/emballage final.

Finition par usinage et tolérances serrées

La coulée en investissement inox est proche de la forme finale, mais des ajustements précis nécessitent encore un usinage.

Nous usinons généralement :

- sièges de roulements et de joints d'étanchéité

- Filets et faces d'étanchéité

- Alésages de précision et repères critiques

Résultats courants :

- Tolérances jusqu'à ±0,01–0,02 mm (en fonction de la pièce)

- Finition de surface jusqu'à Ra 0,4–1,6 µm après tournage, rectification ou fraisage

Options de revêtements & PVD

Lorsque l'inox de base ne suffit pas, nous ajoutons des revêtements.

Les options incluent :

- PVD (TiN, TiCN, DLC, etc.) pour l'usure et les arêtes de coupe

- Revêtements durs pour pièces en 17-4PH ou en inox martensitique

- Revêtements anti-gougeage ou à faible friction pour valves et pièces mobiles

Ceci est populaire sur :

- Pièces internes de pompes/valves à haute fréquence

- Outils de coupe et de formage

- Matériel marin et offshore

Choisir la finition appropriée

Choisissez votre finition en fonction de l'utilisation de la pièce, et pas seulement de son apparence :

| Type d'application | Combinaison de finition recommandée |

|---|---|

| Équipements alimentaires et laiterie | Sablage à la boule + électropolissage + passivation |

| Instruments médicaux et implants | Finition brute / usinée fine + électropolissage + passivation |

| Marine et offshore | Sablage + passivation ; ajouter un revêtement pour les zones à forte usure |

| Vannes et pompes industrielles | Sablage + usinage des faces d'étanchéité + passivation |

| Décoratif / architectural | Finition brute + sablage ou polissage + PVD optionnel |

Si vous partagez votre modèle 3D et votre volume annuel, je peux recommander un finir la pile (sablage + usinage + traitement chimique) qui équilibre :

- Résistance à la corrosion

- Esthétique

- Coût total livré par pièce

Et nous pouvons intégrer plusieurs étapes de finition dans un seul flux de travail grâce à nos capacités internes et partenaires en traitement de surface pour respecter des délais serrés.

Facteurs de coût pour la coulée en investissement en acier inoxydable en 2026

Les coûts de la coulée en investissement en acier inoxydable en 2026 sont influencés par un mélange de facteurs liés au matériau, au processus et à la logistique. Si vous comprenez ces leviers dès le départ, vous pouvez concevoir des pièces plus intelligentes et obtenir des devis plus précis.

Principaux facteurs de coût dans la coulée en investissement en acier inoxydable

Les principaux blocs de coût sont :

- Outillage & modèles en cire

- Alliage inoxydable et surcharge

- Construction de coquille et temps de fusion

- Usinage et finition

- Inspection et test

- Emballage, fret et droits de douane

Chaque décision de conception que vous prenez touche au moins un de ces éléments.

Coût de l'outillage et des modèles vs volume de production

L'outillage est un coût fixe, donc le volume compte :

- Faible volume / prototypes

- Modèles imprimés en 3D ou outillage souple

- Prix par pièce plus élevé, coût initial faible

- Volume moyen–élevé

- Moules en acier trempé et injection automatisée de cire

- Coût d'outillage plus élevé, beaucoup coût par pièce inférieur

Si vous avez une demande annuelle stable, il est généralement rentable d'investir tôt dans un outillage robuste.

Sélection d'alliages et impact sur le prix

Tous les aciers inoxydables ne coûtent pas le même à couler :

- 304 / 304L : généralement inoxydables à coût le plus bas pour la coulée sous pression

- 316 / 316L : plus coûteux en raison d'un nickel et molybdène plus élevés

- 17-4PH, duplex et alliages spéciaux : coût de fusion plus élevé, plus de contrôles de processus, et souvent un traitement thermique supplémentaire

Choisissez le grade au coût le plus bas qui répond toujours à vos objectifs de résistance à la corrosion, de résistance mécanique et de soudabilité.

Effets des surtaxes sur le nickel et l'alliage

En 2026, les fluctuations des prix du nickel et du molybdène représentent une grande partie du coût de la coulée d'acier inoxydable :

- Les fonderies appliquent souvent des surtaxes mensuelles sur les alliages au-dessus des prix de base

- Les grades à haute teneur en nickel et duplex connaissent les plus grandes fluctuations

- Les contrats à plus long terme peuvent inclure une formule de surtaxe liée aux prix du LME

Si votre conception le permet, éviter les grades à haute teneur en nickel peut stabiliser votre coût.

Complexité de la pièce et coût d'usinage

La complexité est un facteur de coût caché :

- Les murs fins, les poches profondes et les canaux internes augmentent le temps de fabrication de l'enveloppe et le risque de rebuts

- Des tolérances strictes sur de nombreuses caractéristiques signifient un usinage et une inspection supplémentaires

- Les filetages, les trous de précision et les faces d'étanchéité nécessitent généralement un usinage secondaire

Une coulée plus simple qui évite des tolérances trop strictes est presque toujours moins chère par pièce.

Quantité minimum de commande, taille du lot et volume annuel

Les fonderies ont besoin tailles de lots économiques:

- MOQ (quantité minimale de commande) couvre les coûts de mise en place, de fusion et d'inspection

- Des tailles de lots plus grandes réduisent le coût de mise en service par pièce

- Prédictible volume annuel aide à négocier de meilleurs prix et une priorité de capacité

Si vous n'avez besoin que de petits lots, regroupez plusieurs références dans la même commande lorsque cela est possible.

Logistique, Fret et Coût Total à l'Arrivée

Votre coût réel est le coût total à l'arrivée, pas seulement le prix unitaire :

- Le fret maritime versus aérien peut faire varier considérablement le coût par pièce

- L'emballage, les palettes et la protection contre la corrosion s'additionnent

- Pour certains projets, l'usinage local de blanks en fonte peut compenser le fret à l'étranger

C'est pourquoi certains acheteurs combinent la fonderie d'investissement en acier inoxydable avec l'usinage local, ou utilisent des fournisseurs proches pour les pièces critiques en termes de temps et des partenaires offshore pour les volumes plus importants.

Si vous achetez également des pièces non ferreuses, il peut être utile de consolider les expéditions avec des articles tels que composants en laiton de précision ou pièces en bronze provenant de la même région pour réduire le fret par kg.

Conseils pratiques pour réduire le coût de la fonderie d'investissement en acier inoxydable

Vous pouvez réduire les coûts sans compromettre la performance :

- Choisissez la bonne qualité: ne pas sur-spécifier – utilisez le 304 au lieu du 316 lorsque la corrosion le permet, et le 316 au lieu du duplex si les niveaux de chlorure sont modérés.

- Concevez pour la coulée: évitez les contre-dépouilles inutiles, les murs super-minces et les tolérances extrêmes.

- Réduisez l'usinage: façonnez des formes plus proches de la forme finale ; ne maintenez des tolérances strictes que là où elles comptent.

- Planifiez vos volumes: passez moins de commandes plus importantes plutôt que plusieurs petites.

- Standardisez: utilisez des alliages, des finitions de surface et des plans d'essai communs pour simplifier la production.

Si vous partagez des modèles 3D, des volumes cibles et des exigences de performance dès le départ, je peux généralement fournir une estimation réaliste du coût de la fonderie d'investissement en acier inoxydable par pièce et montrer précisément quelles modifications permettront d’économiser le plus d’argent.

Contrôle qualité et certifications pour la fonderie d'investissement en acier inoxydable

Pour la fonderie d'investissement en acier inoxydable, je considère le contrôle qualité comme une partie intégrante du processus, et non comme une réflexion après coup. Si vous souhaitez des pièces reproductibles et performantes, les vérifications ci-dessous sont non négociables.

Inspection dimensionnelle et contrôle des jauges

Je fixe les dimensions dès le départ et les vérifie sur chaque lot :

- CMM 3D et scan optique pour les plans dimensionnels complets sur les premiers articles

- Jauges et dispositifs spéciaux sur mesure pour les vérifications rapides GO/NO‑GO sur les caractéristiques critiques

- Contrôle de tolérance basé sur ISO 8062 pour maintenir la cohérence des tolérances de la fonderie en acier inoxydable à travers les lots

Test de matériau PMI pour les alliages inoxydables

Mauvais alliage signifie application échouée. J'utilise PMI (Identification positive du matériau) pour vérifier :

- Le bon grade d'acier inoxydable (304, 316, 17‑4PH, duplex, etc.)

- Éléments d'alliage et numéros de lot correspondant aux certificats

- Contrôles aléatoires de lot plus PMI 100% sur les programmes critiques

Pour plus de détails sur la façon dont nous gérons la vérification des alliages et les dossiers de tests, vous pouvez voir comment nous structurons les tests et le contrôle qualité des pièces métalliques.

Rayons X, CT et NDT pour les pièces moulées en inox critiques

Pour l'aérospatiale, le pétrole et le gaz, les vannes et les pièces critiques pour la sécurité, je m'appuie sur des NDT avancés :

- Scan par rayons X et CT pour détecter la contraction interne, la porosité et les inclusions

- Test ultrasonique pour les sections plus épaisses et les chemins de charge critiques

- Niveaux d'inspection convenus à l'avance pour correspondre à vos objectifs de risque et de coût

Test de pénétration par colorant et test par particules magnétiques

Les défauts de rupture de surface sur les pièces en inox sont détectés avec :

- Contrôle par ressuage (PT) pour les grades inoxydables non magnétiques

- Test par particules magnétiques (MT) le cas échéant sur les grades martensitiques ou PH

- Critères d'acceptation clairs avec références visuelles pour éviter les appels subjectifs

Test de pression pour vannes, pompes et composants fluides

Pour les pièces en fonte inoxydable pour la manipulation de fluides, je valide l'étanchéité et l'intégrité avec :

- Test de pression hydrostatique et pneumatique jusqu'à votre classe de pression spécifiée

- Temps de maintien, taux de fuite et média définis selon le dessin ou la norme

- Rapport sérialisé lié à chaque corps de vanne ou de pompe

Certifications pour les fournisseurs de fonderie d'investissement en inox

Pour soutenir les OEM mondiaux, j'aligne notre système sur les certifications que vous attendez :

- ISO 9001 pour la gestion de la qualité en tant que fondation

- AS9100 pour la fonderie d'investissement en acier inoxydable pour l'aérospatiale

- IATF 16949 pour les programmes automobiles et de sport automobile

- PED, ISO 3834, ou similaire pour les équipements sous pression si nécessaire

Contrôle de processus, traçabilité et documents prêts pour audit

J'intègre la traçabilité dans chaque commande afin que les audits soient simples :

- Traçabilité complète du lot: enregistrement de la fusion, du traitement thermique, NDT et inspection

- Fiches de processus contrôlés pour la cire, le moule, la fusion et le traitement thermique

- Documentation numérique prêt pour les audits clients et les dossiers PPAP/FAI

Si vous avez besoin d’un partenaire en fonderie d’investissement en acier inoxydable capable de soutenir des tests stricts, une documentation rigoureuse et une conformité mondiale, mon objectif est de faire de ces exigences la norme, pas l’exception.

Choisir un fournisseur de fonderie d’investissement en acier inoxydable

Choisir le bon fournisseur de fonderie d’investissement en acier inoxydable est une décision commerciale qui concerne la qualité, le coût et la livraison en même temps. Voici comment j’évaluerais une fonderie d’acier inoxydable avant de lui confier un vrai projet.

Ce qu’il faut rechercher dans une fonderie d’acier inoxydable

Lorsque je sélectionne une fonderie d’acier inoxydable, je me concentre sur :

- Force du processus principal: Fonderie de cire perdue en acier inoxydable éprouvée, pas seulement en acier au carbone.

- Gamme d’alliages: 304/304L, 316/316L, 17-4PH, duplex, et grades personnalisés.

- Certifications: ISO 9001 comme référence de base ; AS9100, IATF 16949 ou PED si vous êtes dans l’aérospatiale, l’automobile ou les équipements sous pression.

- Expérience sur le marché final: L’aérospatiale, la marine, le médical ou l’acier inoxydable de qualité alimentaire sont un gros plus si cela correspond à vos pièces. Pour des environnements salins difficiles, je souhaite un fournisseur qui sert déjà des applications d’ingénierie marine similaires à celles présentées dans des projets dédiés d’acier inoxydable de qualité marine et d’alliages.

Évaluation de la capacité et des compétences

Je vérifie toujours si la fonderie peut réellement soutenir mes besoins actuels et ma croissance future :

- Gamme de taille de moulage: Poids et dimensions minimum et maximum des pièces pour la fonderie en investissement en acier inoxydable.

- Production annuelle: Tonnes par an et capacité mensuelle réelle.

- Outillage, cire, coquille et traitement thermique en interne: Moins de processus externes signifie un meilleur contrôle et des délais plus courts.

- Opérations secondaires: Usinage, traitement thermique, finition de surface et assemblage sous un même toit ou avec des partenaires étroitement gérés.

Options de prototypes et d'échantillonnage rapide

La rapidité est importante, surtout pour les nouveaux designs :

- Outillage rapide / outillage souple: Pour prototypes en acier inoxydable rapides et petites séries.

- Modèles imprimés en 3D: Pour la fonderie en acier inoxydable à géométrie complexe sans coût d'outillage complet.

- Délai de livraison des échantillons: La rapidité avec laquelle ils peuvent livrer les premiers articles en acier inoxydable (pas seulement en alliage de substitution).

Communication, support technique et DFM

Un bon partenaire en fonderie en investissement en acier inoxydable agit comme une partie de mon équipe d'ingénierie :

- Retour d'information DFM: Ils proposent proactivement des modifications pour réduire les coûts, éviter les défauts et améliorer le rendement.

- Communication claire: Accès direct aux ingénieurs, pas seulement aux commerciaux.

- Collaboration numérique: Revue de modèles 3D, dessins annotés, et itérations rapides sur les modifications.

Études de cas et projets éprouvés

Je demande toujours des études de cas de moulage en investissement en acier inoxydable:

- Pièces avec murs fins, noyaux complexes, ou tolérances serrées.

- Projets dans mon secteur : vannes, quincaillerie marine, pièces pour l'industrie alimentaire ou composants médicaux.

- Comparaisons avant/après où ils ont remplacé l'usinage CNC ou la fonderie sur sable par du moulage en investissement en acier inoxydable pour réduire les coûts ou le poids.

Vous pouvez souvent voir leur niveau de production réel en regardant leur portefeuille de produits en fonderie de précision et comment ils gèrent des matériaux complexes comme implants en cobalt de qualité médicale.

Questions clés à poser avant approbation

Avant de valider un fournisseur de moulage en investissement en acier inoxydable, je demande :

- Quoi grades d'acier inoxydable Vous faites principalement des coulées, et quels sont vos tolérances typiques tolérances de coulée sous pression?

- Quelle finition de surface (Ra) pouvez-vous fournir tel que coulé et après sablage ou électropolissage ?

- Comment contrôlez-vous PMI, NDT et inspection dimensionnelle sur les pièces en acier inoxydable moulées ?

- Quel est votre PPAP/FAI processus pour les nouvelles pièces en acier inoxydable moulé ?

- Quel est le délai réaliste pour la fabrication des outils, les échantillons et la production de masse stable ?

- Comment gérez-vous les problèmes de qualité, la réfection et la garantie sur les pièces moulées en acier inoxydable ?

Si une fonderie peut répondre clairement à ces questions, le soutenir avec de véritables pièces en acier inoxydable, et montrer un contrôle de processus cohérent, alors elle est un candidat sérieux pour un travail à long terme en moulage d'acier inoxydable.

FAQ sur le moulage d'acier inoxydable

1. Différences entre 304, 316 et 316L en coulée sous pression

| Classe | Avantage principal | Utilisation typique |

|---|---|---|

| 304 | Bonne résistance à la corrosion, meilleur rapport qualité-prix | Usage industriel général, supports, boîtiers |

| 316 | Meilleure résistance à la piqûre / à la crevasse | Marine, chimie, alimentation, pompes |

| 316L | Faible teneur en carbone, meilleure soudabilité et résistance à la corrosion au niveau des soudures | Assemblages soudés, réservoirs, pièces médicales |

- Sélectionnez 304 lorsque le coût est important et l'exposition est modérée.

- Sélectionnez 316 pour chlorures, produits chimiques ou éclaboussures d'eau de mer.

- Sélectionnez 316L lorsque la pièce est soudée ou nécessite une meilleure fiabilité à la corrosion dans les zones affectées par la chaleur.

2. Quand choisir 17-4PH vs inox 316 pour les pièces moulées

| Situation | Choisir 17-4PH | Choisir 316 / 316L |

|---|---|---|

| Besoin d'une résistance très élevée | ✔ Résistance à la traction > 1000 MPa (après vieillissement) | ✖ Résistance inférieure |

| Corrosion dans des produits chimiques agressifs | △ Bon, mais pas comme le 316 dans certains acides | ✔ Meilleur dans de nombreux milieux chimiques |

| Contrôle dimensionnel précis après traitement thermique | ✔ Bonne stabilité | △ Risque de déformation accru |

| Structurel / porteur de charge | ✔ Arbres, bras, supports | △ Où la corrosion est essentielle |

- Go 17-4PH pour Haute résistance + bonne résistance à la corrosion (aérospatiale, défense, OEM à forte charge).

- Go 316/316L pour Résistance maximale à la corrosion, notamment dans le chimique ou marin.

3. Finition de surface réalisable en moulage en investissement en acier inoxydable sans polissage

- Typique Ra en état brut pour les moulages en investissement en acier inoxydable :

- Coquille standard : Ra 3,2–6,3 μm

- Coquille fine / processus optimisé : Ra 1,6–3,2 μm

- Avec Sablage / projection de billes seulement (sans polissage), nous atteignons généralement :

- Ra ~1,6–3,2 μm sur la plupart des surfaces externes.

4. Délai typique pour la fabrication de nouveaux outils de moulage en acier inoxydable

Calendrier typique (peut varier selon la complexité et la saison) :

- Conception + fabrication des outils: 2–4 semaines

- Premiers échantillons (FA / PPAP): 1–2 semaines après la mise au point des outils

- Total pour un nouveau projet: 4–8 semaines jusqu'aux premiers échantillons approuvés dans la plupart des cas.

Une fois les outils stabilisés, les commandes répétées se déroulent généralement selon 3–5 semaines le délai de livraison en fonction du volume et des besoins en usinage. Les pièces usinées complexes peuvent également passer par notre service interne services d'usinage CNC pour réduire le délai global.

5. Moulage en acier inoxydable vs usinage CNC pour des volumes moyens

| Aspect | Moulage en acier inoxydable | Usinage CNC (à partir de barre/plaque) |

|---|---|---|

| Idéal pour | Volume moyen–élevé, formes complexes | Faible volume, formes simples |

| Coût unitaire | Coût par pièce faible après outillage | Coût par pièce plus élevé |

| Coût initial | Outillage requis | Peu ou pas d'outillage |

| Utilisation de matériau | Très efficace, forme proche de la pièce finie | Gaspillage élevé (copeaux) |

| Détails et fonctionnalités | Excellent pour la géométrie 3D complexe | Super, mais le coût augmente avec la complexité |

Si vous produisez des centaines à des dizaines de milliers par an et que la forme est complexe, fonderie en acier inoxydable généralement moins coûteux que le CNC pur en termes de coût total.

6. Taille et poids maximum et minimum pour les pièces en acier inoxydable

Fenêtre de travail typique (variable selon la configuration de la fonderie) :

- Poids:

- Minimum : 5–20 g (petites pièces de précision)

- Maximum : 30–50 kg par coulée (pièces industrielles plus grandes)

- Taille:

- Jusqu'à environ 600–800 mm dans la plus longue dimension pour la plupart des systèmes d'outillage.

Pour des tailles très petites ou très grandes, nous examinons généralement les dessins et conseillons la voie la plus fiable.

Ping : Investment Casting Steel Alloy Guide Process Benefits Uses - Vastmaterial