Guida alla pressofusione in acciaio inossidabile che copre i vantaggi del processo, i gradi, le tolleranze, i fattori di costo e le soluzioni in acciaio inossidabile Vastmaterial.

Cos'è la fusione a cera persa in acciaio inossidabile?

Se hai bisogno di parti complesse in acciaio inossidabile con tolleranze strette e una superficie pulita, la fusione a cera persa in acciaio inossidabile (chiamata anche fusione a cera persa in acciaio inossidabile) è solitamente una delle opzioni più economiche.

In termini semplici, noi:

- Creiamo una copia in cera precisa della tua parte

- Costruiamo un guscio in ceramica intorno ad essa

- Sciogliamo la cera

- Versiamo l'acciaio inossidabile fuso nella cavità

- Rompere il guscio e rifinire la fusione

Il risultato è un pezzo in acciaio inossidabile quasi a forma finale che spesso richiede una lavorazione minima e offre un'eccellente precisione dimensionale e finitura superficiale.

Processo passo-passo di fusione a cera persa in acciaio inossidabile

Creazione del modello in cera e attrezzature

Iniziamo realizzando un modello di cera che corrisponde alla geometria del vostro pezzo finale.

- Stampi (matrici):

- Stampo in alluminio o acciaio lavorato a CNC

- Progettato per ripetibilità e tolleranze stabili

- Iniezione di cera:

- La cera viene iniettata nello stampo sotto pressione e temperatura controllate

- Deviazione dimensionale tipica: ±0,1–0,3 mm sulla cera

- Assemblaggi di modelli (alberi):

- I modelli di cera individuali sono saldati su un canale centrale (sprue)

- Una corretta progettazione delle canalizzazioni riduce turbolenza, porosità e difetti di restringimento

Lo stampo rappresenta il principale costo iniziale, quindi lo progettiamo con attenzione per supportare il vostro volume target, lega e tolleranze.

Costruzione dello stampo e preparazione dello stampo in ceramica

L'assemblaggio di cera viene rivestito per formare una scocca in ceramica che può resistere all'acciaio inossidabile fuso.

- Immersione in pasta:

- I modelli vengono immersi in una finissima sospensione ceramica (spesso a base di silice)

- Controlla la finitura superficiale finale e la riproduzione dei dettagli

- Stuccatura (rivestimento di sabbia):

- Sabbia ceramica grossolana viene applicata sulla superficie umida

- Costruisce resistenza e spessore della corazza

- Più strati:

- Tipicamente 6–10 strati, a seconda delle dimensioni e del peso del pezzo

- Spessore finale della corazza: 5–12 mm

La costruzione della corazza è completamente controllata per umidità, temperatura e tempo di asciugatura per evitare crepe e deriva dimensionale.

Deceratura e Finitura della corazza

Una volta costruita la corazza ceramica, la cera deve essere rimossa in modo pulito.

- Deceratura:

- Di solito eseguita con autoclave a vapore o fusione rapida

- Scioglimento della cera e fuoriuscita, lasciando una cavità

- Sparo del guscio:

- Il guscio viene sparato a 800–1100°C (1470–2010°F)

- Aumenta la resistenza, brucia eventuali residui di cera e preriscalda lo stampo

Un guscio correttamente sparato è fondamentale per la qualità superficiale e la stabilità dimensionale nella fusione in cera persa in acciaio inossidabile.

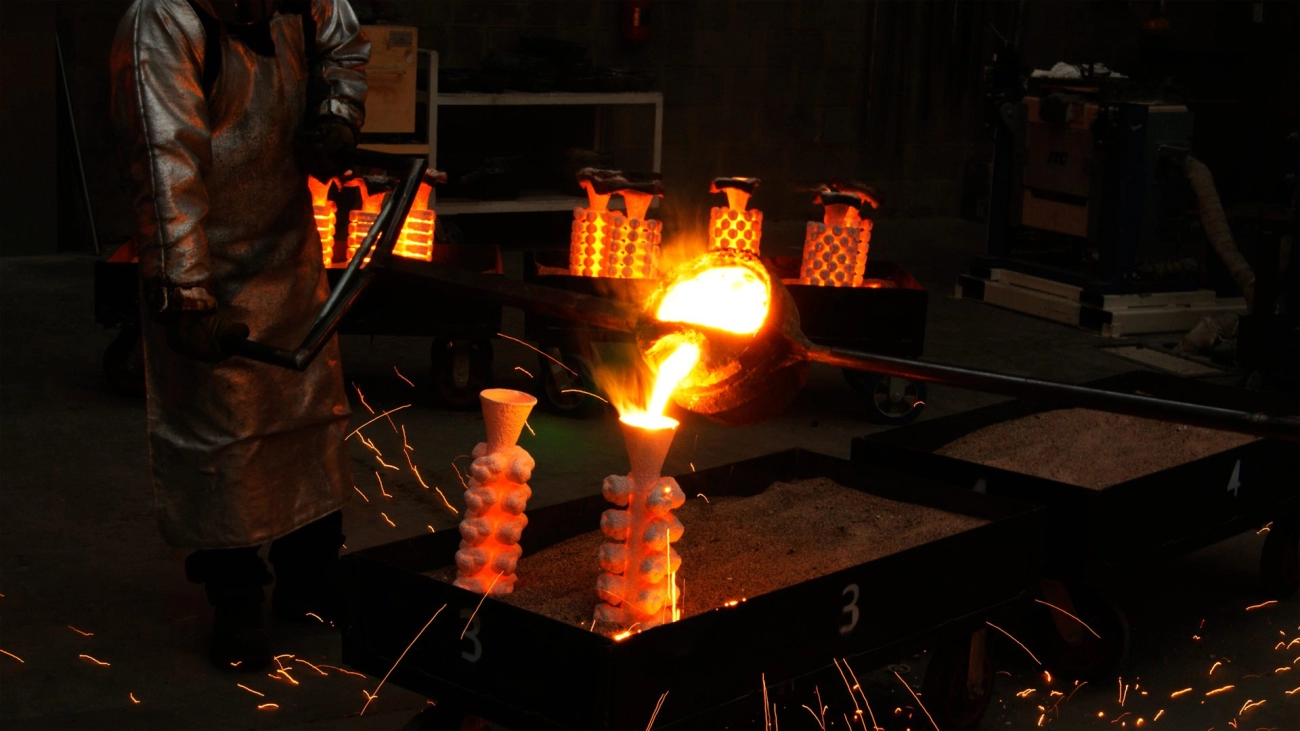

Controllo dello scioglimento, versamento e solidificazione del metallo

Successivamente, sciogliamo l'acciaio inossidabile e lo versiamo nel guscio di ceramica caldo.

- Scioglimento:

- Forno a induzione o elettrico

- Leghe: 304, 316, 316L, 17-4PH, duplex e altre

- Controllo rigoroso della composizione chimica e delle inclusioni

- Versamento:

- Temperatura di versamento controllata, tipicamente 1550–1650°C a seconda della qualità

- Vacuum o atmosfera inerte per leghe critiche e componenti aerospaziali

- Controllo della solidificazione:

- Gating, riser e velocità di raffreddamento sono progettati per ridurre il restringimento, la porosità e le crepe a caldo

Questa fase determina la solidità interna, le proprietà meccaniche e la ripetibilità delle vostre fusioni in acciaio inossidabile.

Rimozione del guscio, taglio e smerigliatura del cancello

Dopo la solidificazione e il raffreddamento, il guscio ceramico viene rimosso e le parti vengono separate.

- Rimozione del guscio:

- Il guscio viene rotto meccanicamente o vibrando

- Il ceramico residuo viene rimosso tramite blasting

- Taglio:

- Le fusioni individuali vengono tagliate dal getto usando seghe o ruote da taglio

- Smerigliatura del cancello e del riser:

- I punti di contatto del gating vengono smerigliati a filo

- Per uniformare alla superficie circostante

L'obiettivo è una fusione in acciaio inossidabile pulita pronta per trattamento termico o lavorazione.

Trattamento termico e stabilizzazione dimensionale

La maggior parte delle fusioni in acciaio inossidabile per investimento sono trattate termicamente per raggiungere durezza target, resistenza e resistenza alla corrosione.

I trattamenti termici tipici includono:

- Rivestimento di soluzione per 304/316/316L:

- Migliora la resistenza alla corrosione e allevia le tensioni

- Invecchiamento per 17-4PH:

- Condizioni come H900, H1025, H1150 per resistenza e tenacità specifiche

- Tempering per gradi martensitici (410, 420):

- Equilibra durezza e tenacità

Il trattamento termico stabilizza anche le dimensioni, così i tuoi pezzi mantengono tolleranze strette durante la lavorazione e il servizio.

Lavorazione finale, ispezione e imballaggio

Per soddisfare le tue specifiche finali, completiamo il pezzo con finitura di precisione.

- Lavorazione:

- Tornitura CNC, fresatura, foratura, filettatura

- Tolleranze strette possibili: ±0,05–0,1 mm su caratteristiche critiche

- Ispezione:

- Controlli dimensionali con CMM e calibri

- Controlli di rugosità superficiale (Ra come da fusione tipicamente 3.2–6.3 μm, migliore con sabbiatura/lucidatura)

- Pulizia e imballaggio:

- Sgrassaggio, sbavatura e protezione da corrosione o graffi

- Imballaggio personalizzato per l'esportazione per prevenire danni durante il trasporto

Dal modello in cera al pezzo finale imballato, la microfusione di acciaio inossidabile offre componenti in acciaio inossidabile fusi di precisione che sono pronti per la produzione con operazioni secondarie minime.

Perché scegliere l'acciaio inossidabile per la microfusione?

La microfusione di acciaio inossidabile è la mia soluzione preferita quando i clienti hanno bisogno di parti di piccole e medie dimensioni che devono sopravvivere ad ambienti difficili, rigide norme igieniche o una lunga durata con una manutenzione minima.

Vantaggi chiave dell'acciaio inossidabile nella microfusione

- Forma quasi definitiva + materiale performante in un unico processo

- Eccellente finitura superficiale e bordi puliti

- Proprietà meccaniche costanti tra batch

- Ideale per precisione, critico per la sicurezza componenti

Resistenza alla Corrosione e Durata a Lungo Termine

L'acciaio inossidabile crea uno strato passivo naturale di ossido di cromo, che lo rende ideale per ambienti aggressivi e all'aperto:

- Resiste acqua, vapore, acidi leggeri, detergenti

- Ideale per marino, chimico, alimentare e medico Applicazioni

- Mantiene l'aspetto e la resistenza meccanica per anni

- Più basso costo del ciclo di vita rispetto alla riverniciatura o alle sostituzioni frequenti

Per progetti che richiedono una maggiore resistenza alla corrosione o gradi duplex, di solito indirizzo i clienti alla nostra gamma più ampia di leghe di fusione in acciaio inossidabile.

Resistenza a Temperature Elevate e Basse

L'acciaio inossidabile resiste dove altri metalli si fermano:

- Buona resistenza alla trazione a temperature elevate

- Proprietà di impatto stabili a temperature basse

- Adatto per componenti di scarico, parti di turbo, raccordi criogenici, offshore hardware

Igienico & Facile da Pulire (Alimentare & Medicale)

Per alimenti, bevande, lattiero-caseario e medicale parti, la pressofusione in acciaio inossidabile è spesso la scelta più sicura:

- Superficie non porosa quando correttamente fusa e rifinita

- Facile da pulire, disinfettare e sterilizzare

- Compatibile con pulizia CIP/SIP e disinfettanti comuni

- Nessun rivestimento che si sfalda o particelle di ruggine che entrano nel flusso del prodotto

Ecco perché forniamo molte fonderie in acciaio inossidabile di qualità alimentare e componenti in acciaio inossidabile di qualità medicale a OEM di tutto il mondo.

Acciaio inossidabile vs Acciaio al Carbonio, Alluminio e Ottone in pressofusione

| Materiale | Resistenza alla corrosione | Resistenza / Temperatura | Igiene | Caso d'uso tipico |

|---|---|---|---|---|

| Inossidabile | ★★★★☆ | ★★★★☆ | ★★★★☆ | Alimentare, medico, marino, valvole, aerospaziale, energia |

| Acciaio al carbonio | ★★☆☆☆ | ★★★★☆ | ★★☆☆☆ | Strutturale, parti a basso costo, aree non corrosive |

| Alluminio | ★★★☆☆ | ★★☆☆☆ | ★★★☆☆ | Coperture leggere, involucri, non soggetti a carichi elevati |

| Ottone/Bronzo | ★★★☆☆ | ★★☆☆☆ | ★★★☆☆ | Decorativo, idraulico, alcune raccordature marine |

Quando consiglio la fusione in acciaio inossidabile:

- Hai bisogno di resistenza alla corrosione + resistenza insieme

- La parte sarà soggetta a sostanze chimiche, acqua salata o lavaggi

- Vuoi bassa manutenzione, lunga durata, e un aspetto pulito

Se il costo è l'unico fattore determinante e l'ambiente è mite, l'acciaio al carbonio può essere sufficiente. Ma una volta che entrano in gioco corrosione, igiene o sicurezza, l'acciaio inossidabile è di solito la scelta più intelligente a lungo termine.

Vantaggi chiave della pressofusione in acciaio inossidabile rispetto ad altri metodi

Getti in acciaio inossidabile a forma quasi netta, meno lavorazioni

Con la pressofusione in acciaio inossidabile, otteniamo componenti a forma quasi netta che sono estremamente vicini alle dimensioni finali. Ciò significa:

- Meno tempo di CNC, meno impostazioni

- Minore spreco di materiale ( trucioli, scarti )

- Turnaround più rapido sugli ordini ripetuti

Per molti progetti, lavoriamo solo le adattamenti critici e le filettature, non l'intera parte.

Finitura superficiale e Ra per la pressofusione in acciaio inossidabile

Il guscio in ceramica conferisce una finitura naturalmente liscia. Tipico Ra dell'acciaio inossidabile come fuso è intorno a 3.2–6.3 μm, e possiamo ottenere finiture più fini con:

- Leggera lavorazione sulle superfici funzionali

- Sabbiatura o granigliatura

- Elettropolishing per parti di livello medico/alimentare

Spesso non è necessario un grinding o una lucidatura pesante per ottenere una superficie pulita e professionale.

Capacità di pareti sottili e geometrie complesse

La fusione a cera persa in acciaio inossidabile è ideale per fusione in acciaio inossidabile a pareti sottili e forme complesse:

- Sezioni sottili fino a ~1,5–2,5 mm (dipendente dal progetto)

- Sottosquadri, bossi e loghi integrati

- Forme organiche, curve o simili a reticoli

È qui che la fusione a cera persa supera la maggior parte dei processi tradizionali sia in termini di complessità che di costo.

Precisione dimensionale delle fusioni in acciaio inossidabile investito

Con attrezzature adeguate e controllo del processo, lavoriamo regolarmente su tolleranze ISO 8062 CT5–CT6 sulle fusioni in acciaio inossidabile. Ciò significa:

- Ripetibilità affidabile su lunghe produzioni

- Meno lavorazioni successive per raggiungere dimensioni critiche

- Qualità stabile tra batch e stabilimenti

Per caratteristiche a tolleranza stretta, combiniamo fusione di precisione + lavorazioni finali.

Fusione in acciaio inossidabile vs fusione a sabbia

Rispetto alla fusione a sabbia, la fusione in acciaio inossidabile offre:

- Finitura superficiale molto migliore

- Maggiore precisione dimensionale

- Pareti più sottili e dettagli più complessi

La fusione a sabbia ha ancora senso per parti molto grandi e a bassa precisione. Per componenti in acciaio inossidabile di precisione, la colata in investimento è di solito la scelta più intelligente.

Fusione in investimento in acciaio inossidabile vs pressofusione

La pressofusione è ottima per alluminio e zinco, ma per acciaio inossidabile è raramente praticabile. Rispetto alla pressofusione, la fusione in investimento in acciaio inossidabile offre:

- Costi di attrezzaggio molto più bassi

- Gamma di leghe più ampia (304, 316, 17-4PH, duplex, ecc.)

- Più adatta a volumi medi e a frequenti cambi di progetto

Se hai bisogno di parti in acciaio inossidabile ad alta resistenza senza attrezzature da sei cifre, la fusione in investimento è la soluzione.

Fusione in investimento in acciaio inossidabile vs lavorazione CNC

Se lavorate parti in acciaio inossidabile da barra o piastra solida, state pagando per:

- Alto spreco di materiale

- Lunghe cicli di lavorazione

- Utensili da taglio costosi

Con fusione in investimento vs lavorazione CNC, il nostro approccio è:

- Forma quasi-netta vicino alla stampa finale

- Macchina solo ciò che conta

Questo di solito vince per piccoli e medi volumi e geometrie complesse. La lavorazione CNC pura supera la pressofusione solo quando i volumi sono bassi e le forme sono molto semplici.

Colata in acciaio inossidabile vs MIM (stampaggio a iniezione di metallo)

Rispetto a stampaggio a iniezione di metallo (MIM), colata in acciaio inossidabile:

- Gestisce parti più grandi (MIM è ideale per componenti molto piccoli)

- Ha un rischio inferiore di distorsione su geometrie più grandi

- Spesso ha un costo di attrezzaggio inferiore per parti di medie dimensioni

Il MIM è ideale per componenti di precisione minuscoli e ad alto volume. Per parti più grandi, più pesanti o più strutturalmente caricate, la colata in acciaio inossidabile è di solito più robusta e più flessibile.

Se lavori anche con leghe non inossidabili, utilizziamo processi simili servizi di fusione di precisione per più metalli, usando la stessa logica di forma quasi-netta per ridurre i tempi di lavorazione e il costo totale. Puoi vedere come strutturiamo quel processo nella nostra panoramica di [servizi di colata di precisione per parti personalizzate complesse](https://haoyumaterial.com/services/precision-casting

Gradi di acciaio inossidabile più comuni per la colata in acciaio inossidabile (Aggiornamento 2026)

Quando scegli la colata in acciaio inossidabile, l'alleato è il vero elemento determinante. Ecco come di solito lo spiego ai clienti per aiutarli a scegliere il grado di acciaio inossidabile più adatto.

Gradi di acciaio inossidabile austenitici per la colata

Gli acciai inossidabili austenitici sono i più comuni per la colata di precisione in acciaio inossidabile perché sono:

- Facili da colare e saldare

- Molto buono in resistenza alla corrosione

- Non magnetico (in condizioni nella maggior parte dei casi)

Sono la mia scelta predefinita per parti in acciaio inossidabile a cera persa di uso generale industriale, alimentare e medico.

Fonderia a cera persa in acciaio inossidabile 304

L'acciaio inossidabile 304 è l'alleato lavoratore:

- Usi tipici: staffe, involucri, maniglie, raccordi per tubi, parti di attrezzature alimentari

- Proprietà chiave: buona resistenza alla corrosione in ambienti standard, buona formabilità, stabile nella maggior parte delle condizioni atmosferiche e chimiche leggere

- Quando scegliere: se la tua parte non è soggetta a cloruri aggressivi, acidi o acqua di mare, il 304 di solito offre il miglior rapporto qualità-prezzo

Fonderia a cera persa in acciaio inossidabile 316 / 316L

L'acciaio inossidabile 316 in fonderia a cera persa è l'upgrade quando la corrosione è davvero importante:

- Usi tipici: attrezzature marine, apparecchiature chimiche, pompe, valvole, attrezzature alimentari e farmaceutiche

- Vantaggi: il contenuto di molibdeno conferisce una resistenza più forte a cloruri e molte sostanze chimiche rispetto al 304

- 316L: versione a basso contenuto di carbonio per una migliore saldabilità e ridotto rischio di corrosione alle saldature

Consiglio 316/316L per fonderia in acciaio inossidabile di grado marino e ambienti di pulizia aggressivi o CIP/SIP.

Gradi a basso contenuto di carbonio (304L, 316L)

Acciaio inossidabile a basso contenuto di carbonio 304L e 316L:

- Riduce la precipitazione di carburi nelle saldature

- Migliora la resistenza alla corrosione intergranulare

- Sono ideali per saldature pesanti, sezioni spesse e parti a pressione

Se la tua parte sarà soggetta a saldature intensive in servizio, di solito consiglio le leghe L come standard.

Acciaio inossidabile martensitico (410, 420)

Per usura e durezza, le leghe in acciaio inossidabile martensitico vincono:

- 410, 420: durezza più elevata dopo trattamento termico, buona resistenza all'usura, resistenza moderata alla corrosione

- Usi tipici: lame, sedili, utensili, parti di usura, componenti meccanici che necessitano di durezza del bordo o della superficie

Questi sono ideali quando si necessita di una fusione dura e resistente, ma si desidera comunque una prestazione in acciaio inossidabile di base.

Colata in acciaio inossidabile 17-4PH

L'acciaio inossidabile 17-4PH è una scelta preferita per componenti in acciaio inossidabile da colata ad alta resistenza:

- Vantaggi principali: resistenza molto elevata, buona tenacità e decente resistenza alla corrosione

- Utilizzi: colata di acciaio inossidabile per l'industria aerospaziale, parti di valvole ad alta pressione, alberi di pompe, utensili, parti per difesa e motorsport

- Può essere trattato termicamente per raggiungere diversi livelli di resistenza (H900–H1150) per adattarsi ai tuoi obiettivi di progettazione

Colata in acciaio inossidabile duplex (2205, 2507)

La colata in acciaio inossidabile duplex (2205, 2507) è progettata per ambienti aggressivi contenenti cloruri:

- Resistenza: circa 2x la resistenza allo snervamento di 304/316

- Corrosione: eccellente resistenza alla pitting, alla crevice e alla criccatura da corrosione da stress

- Usi tipici: attrezzature offshore, marine, desalinizzazione, lavorazione chimica e fluidi ad alto contenuto di cloruri

Se stai bilanciando resistenza, corrosione e peso in ambienti salini o aggressivi, il duplex di solito vale una seria considerazione. Per un approfondimento su come il duplex si confronta con altri acciai inossidabili e leghe, l'ho trattato in dettaglio in questo guida alla selezione tra acciaio legato e acciaio inossidabile.

Indurimento per precipitazione e leghe inossidabili personalizzate

Oltre il 17-4PH, ci sono altre leghe inossidabili PH e personalizzate:

- Adattate a combinazioni specifiche di resistenza, tenacità e corrosione

- Utilizzate in aerospaziale, energia e componenti industriali di alta gamma

- Spesso abbinate a sistemi di nichel e leghe ad alto contenuto di elementi in cui le tolleranze di fusione a cera persa e le prestazioni sono critiche

Se stai considerando anche soluzioni di bulloni a base di nichel o duplex per ambienti severi, la logica è simile a quella delle viterie ad alte prestazioni come bulloni in acciaio inossidabile duplex 2205.

Confronto delle proprietà (a livello generale)

Tendenza tipica (da prestazioni più basse a più alte):

- Resistenza alla corrosione: 410/420 < 304 < 17-4PH ≈ 316 < duplex 2205 < super duplex 2507

- Resistenza (come fusione o trattata): 304/316 < duplex 2205 < 17-4PH < 420 (massima durezza, ma meno corrosione)

- Costo: 410/420 ≈ 304 < 304L < 316 < 316L < duplex 2205 < 17-4PH < super duplex / leghe PH specializzate

Categorie di costo delle leghe per fusione in acciaio inossidabile

Da un punto di vista di pianificazione dei costi per la fusione in acciaio inossidabile:

- Entry-level: 410, 420, 304 (ideale per progetti sensibili ai costi con esigenze moderate)

- Mid-range: 304L, 316, 316L (più comuni in parti industriali, alimentari e marine leggere)

- Premium: 17-4PH, duplex 2205 (alta resistenza o alta resistenza alla corrosione più forza)

- Top tier: super duplex 2507 e leghe PH personalizzate (ambienti più aggressivi, parti critiche di sicurezza o di alto valore)

Quando forniamo un preventivo sul costo della fusione in acciaio inossidabile per pezzo, la scelta dell'leghe è di solito uno dei principali fattori, subito dopo la complessità e il volume.

Linee guida di progettazione e tolleranze per la fusione in acciaio inossidabile

La fusione in acciaio inossidabile premia un design intelligente. Se progetti tenendo presente il processo fin dall'inizio, ottieni tolleranze più strette, meno scarti e un costo per pezzo molto più basso.

Progettazione per la Manutenzione (DFM) nella Fusione in Acciaio Inossidabile

Consiglio sempre di coinvolgere la fonderia fin dall'inizio. Una rapida revisione DFM può:

- Semplificare le linee di colata e le linee di separazione

- Ridurre il numero di nuclei o assemblaggi di cera

- Evitare sezioni pesanti che si restringono e crepano

- Allineare le dimensioni critiche lontano da saldature e zone di colata

Se già utilizzi servizi di lavorazione esterna (ad esempio, per leghe di bronzo o rame), la mentalità DFM è molto simile a quella che si vedrebbe in un'officina di alta precisione come un servizio dedicato lavorazione CNC di precisione.

Spessore minimo raccomandato delle pareti

Per la fusione a cera persa in acciaio inossidabile, lo spessore minimo realistico è:

- Pareti standard per fusione in acciaio inossidabile: 2,5–3,0 mm

- Fusione in acciaio inossidabile a pareti sottili (design ottimizzato): 1,5–2,0 mm

- Aree strutturali più pesanti: 4–6 mm per un migliore flusso e resistenza

Mantieni lo spessore costante. Grandi variazioni nello spessore della sezione causano porosità e deformazioni.

Tolleranze dimensionali (ISO 8062 CT5–CT6)

Per la fusione a cera persa di precisione in acciaio inossidabile, le tolleranze tipiche sono:

- Tolleranza generale: ISO 8062-3 CT5–CT6

- Come regola generale:

- ±0,1 mm per i primi 10 mm

- ±0,2–0,3 mm fino a 100 mm

- Tolleranze più strette sono possibili su caratteristiche critiche con post-lavorazioni

Segnare sempre dimensioni critiche per la funzione sul disegno in modo che la fonderia possa controllarle.

Angoli di spruzzo & Linea di separazione

Anche con i dettagli fini della fusione a investimento, piccoli spruzzi aiutano:

- Angolo di spruzzo: 1–2° sulle pareti esterne, 2–3° sulle pareti interne

- Allineare la linea di separazione lungo i bordi naturali o superfici non critiche

- Evitare di posizionare dimensioni critiche attraverso la linea di separazione per mantenere una migliore ripetibilità

Raccordi, Raggi & Riduzione delle tensioni

Gli angoli acuti sono un problema nelle fusioni in acciaio inossidabile:

- Usa raccordi invece di transizioni nette

- Raccordi interni: ≥ 0,75–1,0 mm

- Raggi esterni: ≥ 1,0–1,5 mm

- Fondere sezioni pesanti e sottili in modo uniforme

- I filetti riducono lo stress, migliorano il flusso e diminuiscono i punti caldi e le crepe

Gestione di sotto-tagli, fori e passaggi interni

La geometria complessa è il punto forte della fusione in acciaio inossidabile, ma è comunque necessario progettare in modo intelligente:

- Evitare sotto-tagli che richiedono anime laterali o assemblaggi di cera complicati

- I fori passanti ≥ 2,5–3,0 mm di diametro sono più stabili

- I fori lunghi di piccolo diametro sono meglio da forare dopo la fusione

- I passaggi interni sono fattibili con anime in ceramica, ma aumentano i costi e i rischi; usali solo quando consentono di risparmiare sui costi di lavorazione o assemblaggio

Consigli per la riduzione del peso e la topologia

Per ridurre il peso senza perdere resistenza:

- Usa costole e travi invece di blocchi solidi

- Svuotare i volumi non critici e mantenere uno spessore di parete uniforme

- Considera la ottimizzazione della topologia per posizionare il materiale solo dove le sollecitazioni lo richiedono

- Rimuovere le caratteristiche con “mentalità di lavorazione” che possono essere fuse direttamente: tasche, loghi e staffe semplici

Progettare per ridurre i costi e le modifiche agli stampi

Se desideri il costo totale di vita più basso dalla fusione in acciaio inossidabile:

- Standardizzare le caratteristiche (dimensioni dei fori, raggi, spessore delle pareti) tra le famiglie di parti

- Raggruppa le varianti in un unico strumento con inserti intercambiabili solo dove necessario

- Evita tolleranze eccessive—non richiedere tolleranze a livello CNC su caratteristiche non critiche

- Progetta le fusioni per minimizzare la lavorazione secondaria e gli attrezzi speciali

Un design pulito e favorevole alla fusione significa attrezzature più economiche, meno iterazioni di progettazione e prezzi più stabili nel ciclo di vita del pezzo.

Applicazioni tipiche di fusioni in acciaio inossidabile per investimento per settore

La fusione in acciaio inossidabile per investimento è la mia scelta preferita quando i clienti hanno bisogno di forme complesse, superfici pulite e affidabile resistenza alla corrosione in un unico pacchetto. Ecco dove offre il massimo valore:

Fusioni in acciaio inossidabile per l'aerospaziale e la difesa

In aerospaziale e difesa, peso, sicurezza e tracciabilità sono tutto. Di solito forniamo:

- Componenti di turbine e compressori

- Supporti, raccordi strutturali e parti di cerniere

- Custodie per giroscopi, attuatori e hardware di controllo

Utilizzando leghe di acciaio inossidabile e nichel di grado aerospaziale, supportiamo requisiti di livello AS9100 con tolleranze strette e qualità ripetibile.

Componenti in acciaio inossidabile per dispositivi medici e chirurgici

Per i produttori di dispositivi medici, pulibilità e biocompatibilità sono non negoziabili. Le parti tipiche includono:

- Corpi e maniglie degli strumenti chirurgici

- Hardware ortopedico e componenti adiacenti agli impianti

- Alloggiamenti per dispositivi dentali, endoscopici e strumenti

Realizziamo in 316L e altri acciai inossidabili di grado medico che possono essere elettropoliti e passivati, pronti per ambienti sterili.

Getti in acciaio inossidabile per la lavorazione di alimenti e latticini

OEM di alimenti e bevande utilizzano la fusione a investimento in acciaio inossidabile per ridurre le crepe e le saldature:

- Corpi di pompe e giranti

- Valvole, raccordi e ugelli spray

- Clamp igienici, accoppiamenti e connettori

Superfici lisce, amichevoli con Ra e resistenti al lavaggio a pressione aiutano a rispettare gli standard di sicurezza alimentare globali per fusione in acciaio inossidabile di qualità alimentare.

Getti in acciaio inossidabile per applicazioni marine e offshore

In ambito marino e offshore, la fusione a investimento in acciaio inossidabile resiste a sale, pressione e usura:

- Componenti di eliche e thruster

- Hardware per ponte e rigging

- Alloggiamenti e supporti per sensori subacquei

Utilizziamo spesso acciaio inossidabile di grado marino e fusione a investimento in acciaio duplex per una migliore resistenza alla corrosione da cloruri e da stress.

Componenti in acciaio inossidabile per pompe, valvole e controllo del flusso

Questa è una delle aree di applicazione più grandi:

- Corpi valvole ad alta pressione e cappucci

- Corpi di pompe, giranti e diffusori

- Misuratori di flusso, collettori e connettori di precisione

La fusione a investimento offre passaggi interni a forma quasi netta, riducendo i tempi di lavorazione CNC rispetto a blocchi completamente lavorati o flange in acciaio personalizzate.

Componenti in fusione a investimento in acciaio inossidabile per il settore Oil & Gas

Per il settore oil & gas, l'affidabilità sotto pressione è fondamentale:

- Componenti di strumenti per pozzi

- Corpi di valvole ad alta pressione e choke

- Corpi di strumenti di misura e sensori

Forniamo fusione in acciaio inossidabile resistente alla corrosione e opzioni in lega di nichel dove sono coinvolti H₂S, CO₂ e alte temperature.

Parti in acciaio inossidabile per Automotive & Motorsport

Nel settore automobilistico e delle corse, la fusione a cera persa in acciaio inossidabile supporta:

- Componenti per turbocompressori ed impianti di scarico

- Supporti, involucri e montaggi strutturali

- Ferramenta per motorsport dove peso, precisione e resistenza sono importanti

Spesso è più conveniente rispetto alla lavorazione di acciaio inossidabile solido per fusione in acciaio inossidabile di geometrie complesse a volume medio.

Applicazioni industriali generali e OEM in acciaio inossidabile

Tra gli OEM globali, le parti in acciaio inossidabile tipiche includono:

- Ferramenta industriale e componenti per macchinari

- Componenti per apparecchiature di processo e involucri di connettori

- Parti personalizzate in acciaio inossidabile per automazione e robotica

Per molte di queste, la fusione a cera persa in acciaio inossidabile offre una forma quasi definitiva soluzione con qualità costante e costo stabile per pezzo, specialmente una volta ammortizzato il tooling su ordini regolari.

Opzioni di finitura superficiale per fusioni in acciaio inossidabile

Ottenere la finitura giusta è altrettanto importante quanto scegliere la lega corretta. Ecco come solitamente finiamo le fusioni in acciaio inossidabile per OEM globali nei mercati alimentare, medicale, marino e industriale.

Finitura superficiale come-fusa (Ra)

La fusione a cera persa offre già una buona superficie:

| Tipo di finitura | Ra tipico (µm) | Utilizzo tipico |

|---|---|---|

| Standard come-fuso | 3,2–6,3 | Industriale generale, parti nascoste |

| Finitura come-fusa fine | 1,6–3,2 | Valvole, involucri, ferramenta decorativa |

Utilizzo come-fuso quando:

- Non è necessario un aspetto cosmetico

- Lavorazioni meccaniche o rivestimenti seguiranno

- Vuoi il costo più basso per pezzo

Sabbiatura con perline & Sabbiatura con graniglia

La sabbiatura è il metodo più rapido per pulire e uniformare le fusioni in acciaio inossidabile a cera persa.

- Sabbiatura con perline di vetro

- Finitura liscia, satinata

- Adatta per alimenti, medicale e parti visibili

- Ra tipico: 1,6–3,2 µm

- Sabbiatura (acciaio/ceramica)

- Pulizia più aggressiva

- Rimuove scalatura e difetti minori

- Adatta per parti industriali pesanti

Spesso combiniamo la sabbiatura con altre servizi di trattamento superficiale quando i clienti necessitano sia estetica che prestazioni.

Elettropolishing di parti in acciaio inossidabile fuso

L'elettropolishing è ideale quando si necessita di massima resistenza alla corrosione e facilità di pulizia.

Vantaggi principali:

- Ra può scendere a ≤0,4–0,8 µm

- Rimuove micro-burrs e contaminanti incorporati

- Perfetto per fusione in acciaio inossidabile di qualità alimentare e fusione in acciaio inossidabile di grado medico

Ideale per:

- 304 / 316 / 316L e acciai duplex

- raccordi sanitari, componenti di pompe, strumenti chirurgici

Passivazione chimica per resistenza alla corrosione

La passivazione è essenziale per le fusioni in acciaio inossidabile critiche.

- Rimuove il ferro libero dalla superficie

- Costruisce uno strato di ossido di cromo più resistente

- Migliora la resistenza in ambienti marini, chimici e all'aperto

Metodi tipici:

- Passivazione a base di acido nitrico

- Passivazione a base di acido citrico (più sicura, più ecologica)

Di solito passiviamo dopo la lavorazione meccanica e prima della pulizia/confezionamento finale.

Lavorazione meccanica e finitura con tolleranze strette

La fusione in acciaio inossidabile è di forma quasi netta, ma le adattamenti stretti richiedono ancora lavorazioni meccaniche.

Di solito lavoriamo:

- Sedi di cuscinetti e guarnizioni

- Filetti e facce di tenuta

- Fori di precisione e riferimenti critici

Risultati comuni:

- Tolleranze fino a ±0,01–0,02 mm (dipendente dalla caratteristica)

- Finitura superficiale fino a Ra 0,4–1,6 µm dopo la tornitura, la rettifica o la fresatura

Finiture e opzioni PVD

Quando l'acciaio inossidabile di base non basta, aggiungiamo rivestimenti.

Le opzioni includono:

- PVD (TiN, TiCN, DLC, ecc.) per bordi di usura e taglio

- Rivestimenti duri per parti in acciaio inossidabile 17-4PH o martensitico

- Rivestimenti anti-graffio o a basso attrito per valvole e parti mobili

Questi sono popolari su:

- Interni di pompe/valvole ad alto ciclo

- Utensili da taglio e formatura

- Ferramenta marittima e offshore

Scegliere la finitura giusta

Scegli la finitura in base all'uso della parte, non solo all'aspetto:

| Tipo di applicazione | Combinazione di finitura raccomandata |

|---|---|

| Attrezzature alimentari e lattiero-casearie | Sabbiatura + elettrolucidatura + passivazione |

| Strumenti medici e impianti | Finitura fine come-cast/machined + elettrolucidatura + passivazione |

| Marina e offshore | Sabbiatura + passivazione; aggiungere rivestimento per aree ad alta usura |

| Valvole industriali e pompe | Sabbiatura + lavorazione delle superfici di tenuta + passivazione |

| Decorativo / architettonico | Fino come-cast + sabbiatura o lucidatura + PVD opzionale |

Se condividi il tuo modello 3D e il volume annuale, posso raccomandare un strato di finitura (sabbiatura + lavorazione + trattamento chimico) che bilancia:

- Resistenza alla corrosione

- Estetica

- Costo totale di consegna per pezzo

E possiamo integrare più fasi di finitura in un unico flusso di lavoro attraverso le nostre capacità interne e partner di trattamento superficiale per mantenere tempi di consegna stretti.

Fattori di costo per la pressofusione in acciaio inossidabile nel 2026

I costi della pressofusione in acciaio inossidabile nel 2026 sono influenzati da una combinazione di fattori di materiale, processo e logistica. Se comprendi questi leve in anticipo, puoi progettare pezzi più intelligenti e ottenere preventivi più accurati.

Principali fattori di costo nella pressofusione in acciaio inossidabile

I principali blocchi di costo sono:

- Stampi e modelli in cera

- Acciaio inossidabile e sovrapprezzo

- Costruzione dello stampo e tempo di fusione

- Lavorazione e finitura

- Ispezione e collaudo

- Imballaggio, trasporto e dazi

Ogni decisione di progettazione che prendi tocca almeno uno di questi aspetti.

Costo degli stampi e del modello rispetto al volume di produzione

Gli stampi sono un costo fisso, quindi il volume conta:

- Basso volume / prototipi

- Modelli stampati in 3D o stampi morbidi

- Prezzo unitario più alto, costo iniziale basso

- Volume medio–alto

- Stampi in acciaio temprato e iniezione automatica di cera

- Costo degli stampi più elevato, molto costo per pezzo inferiore

Se hai una domanda annua stabile, di solito conviene investire in stampi robusti fin dall'inizio.

Impatto della selezione dell'alleato e del prezzo

Non tutti gli acciai inossidabili costano uguale per la fusione:

- 304 / 304L: di solito acciaio inossidabile a costo più basso per la fusione a investimento

- 316 / 316L: più costoso a causa di un contenuto più elevato di nichel e molibdeno

- 17-4PH, duplex e leghe speciali: costo di fusione più alto, più controlli di processo e spesso trattamento termico extra

Scegli il grado a costo più basso che comunque soddisfi i tuoi obiettivi di corrosione, resistenza e saldabilità.

Effetti del sovrapprezzo nichel e leghe

Nel 2026, oscillazioni dei prezzi di nichel e molibdeno costituiscono una grande parte del costo della fusione in acciaio inossidabile:

- Le fonderie spesso applicano sovrapprezzi mensili sulle leghe oltre ai prezzi di base

- I gradi ad alto contenuto di nichel e duplex vedono le oscillazioni più grandi

- I contratti a lungo termine possono includere una formula di sovrapprezzo collegata ai prezzi LME

Se il tuo progetto lo consente, evitare gradi ad alto contenuto di nichel può stabilizzare i tuoi costi.

Complessità del pezzo e costo di lavorazione

La complessità è un fattore nascosto che influisce sui costi:

- Pareti sottili, tasche profonde e canali interni aumentano il tempo di costruzione dello stampo e rischio di scarto

- Tolleranze strette su molte caratteristiche significano lavorazioni aggiuntive e ispezioni

- Filetti, fori di precisione e superfici di tenuta di solito richiedono lavorazioni secondarie

Una fusione più semplice che evita tolleranze strette inutili è quasi sempre più economica per pezzo.

MOQ, Dimensione del lotto e Volume annuo

Fonderie necessitano dimensioni di lotto economiche:

- MOQ (quantità minima d'ordine) copre i costi di configurazione, fusione e ispezione

- Larger batch sizes reduce costo di configurazione per pezzo

- Prevedibile volume annuo aiuta a negoziare prezzi migliori e priorità di capacità

Se hai bisogno solo di piccoli lotti, raggruppa più numeri di parte nello stesso ordine quando possibile.

Logistica, Spedizioni e Costo totale di atterraggio

Il tuo costo reale è il costo totale di atterraggio, non solo il prezzo unitario:

- Ocean vs trasporto via aria può cambiare drasticamente il costo per pezzo

- Imballaggi, pallet e protezione dalla corrosione si sommano

- Per alcuni progetti, la lavorazione locale di semilavorati in fusione può compensare il trasporto dall'estero

Ecco perché alcuni acquirenti combinano la fusione in acciaio inossidabile con lavorazioni locali, o utilizzano fornitori vicini per parti critiche nel tempo e partner offshore per volumi più elevati.

Se acquisti anche parti non ferrose, può essere utile consolidare le spedizioni con articoli come componenti in ottone di precisione o parti in bronzo della stessa regione per ridurre il costo del trasporto per kg.

Consigli pratici per ridurre i costi della fusione in acciaio inossidabile

Puoi ridurre i costi senza compromettere le prestazioni:

- Scegli il grado giusto: non sovra-specificare – usa 304 invece di 316 dove la corrosione lo permette, e 316 invece di duplex se i livelli di cloruri sono moderati.

- Progetta per la fusione: evita incavi inutili, pareti troppo sottili e tolleranze estreme.

- Riduci la lavorazione: forma le parti più vicine alla forma finale; mantieni tolleranze strette solo dove sono importanti.

- Pianifica i tuoi volumi: effettua ordini meno numerosi ma più grandi invece di molti piccoli.

- Standardizza: utilizza leghe comuni, finiture superficiali e piani di test tra le parti per semplificare la produzione.

Se condividi modelli 3D, volumi target e requisiti di performance in anticipo, posso di solito fornire una stima realistica costo di fusione in investimento in acciaio inossidabile per pezzo e mostrare esattamente quali modifiche risparmieranno più denaro.

Controllo Qualità e Certificazioni per la Fusione in Investimento in Acciaio Inossidabile

Per la fusione in investimento in acciaio inossidabile, considero il controllo qualità come parte del processo, non come un ripensamento. Se desideri pezzi ripetibili e ad alte prestazioni, i controlli di seguito sono non negoziabili.

Ispezione Dimensionale e Controllo degli Strumenti

Fisso le dimensioni in anticipo e le verifico su ogni lotto:

- CMM 3D e scansione ottica per layout dimensionali completi sui primi pezzi

- Strumenti e attrezzature personalizzate per controlli GO/NO-GO rapidi su caratteristiche critiche

- Controllo tolleranze basato su ISO 8062 per mantenere le tolleranze di fusione in investimento in acciaio inossidabile coerenti tra i lotti

Test PMI sui Materiali per Leghe in Acciaio Inossidabile

L'errore di lega significa applicazione fallita. Utilizzo PMI (Identificazione Positiva del Materiale) per verificare:

- Corretto grado di acciaio inossidabile (304, 316, 17‑4PH, duplex, ecc.)

- Elementi di legatura e numeri di calore corrispondenti ai certificati

- Controlli casuali del lotto più PMI 100% su programmi critici

Per maggiori dettagli su come gestiamo la verifica delle leghe e i record dei test, puoi vedere come strutturiamo il collaudo e il controllo qualità per le parti in metallo.

Radiografia, Tomografia e NDT per Colate Critiche in Acciaio Inox

Per l'aerospaziale, petrolio e gas, valvole e parti critiche per la sicurezza, mi affido a tecniche avanzate di NDT:

- Radiografia e scansione CT per rilevare restringimenti interni, porosità e inclusioni

- Test ultrasonici per sezioni più spesse e percorsi di carico critici

- Livelli di ispezione concordati in anticipo per soddisfare i tuoi obiettivi di rischio e costo

Test di Penetrazione con Colorante e Particelle Magnetiche

Difetti superficiali su parti in acciaio inossidabile vengono individuati con:

- Test di penetrazione con colorante (PT) per gradi di acciaio inossidabile non magnetici

- Test di particelle magnetiche (MT) quando applicabile su gradi martensitici o PH

- Criteri di accettazione chiari con riferimenti visivi per evitare valutazioni soggettive

Test di pressione per valvole, pompe e componenti fluidi

Per le colate in acciaio inossidabile per il trattamento di fluidi, verifico la tenuta e l'integrità con:

- Test di pressione idrostatica e pneumatica fino alla classe di pressione specificata

- Tempo di mantenimento, tasso di perdita e media definiti secondo disegno o standard

- Report serializzati collegati a ogni valvola o housing della pompa

Certificazioni per fornitori di fusioni in acciaio inossidabile

Per supportare OEM globali, allineo il nostro sistema alle certificazioni che ti aspetti:

- ISO 9001 per la gestione della qualità come fondamento

- AS9100 per la fusione in acciaio inossidabile per l'aerospaziale

- IATF 16949 per programmi automobilistici e di motorsport

- PED, ISO 3834 o simili per apparecchiature a pressione dove richiesto

Controllo del processo, tracciabilità e documenti pronti per audit

Costruisco la tracciabilità in ogni ordine in modo che gli audit siano semplici:

- Tracciabilità completa del lotto: registri di fusione, trattamento termico, NDT e ispezione

- Schede di processo controllate per cera, guscio, fusione e trattamento termico

- Documentazione digitale pronta per audit del cliente e pacchetti PPAP/FAI

Se hai bisogno di un partner per fusioni in acciaio inossidabile che possa supportare test rigorosi, documentazione e conformità globale, il mio obiettivo è rendere tali requisiti standard, non eccezionali.

Scegliere un fornitore di fusioni in acciaio inossidabile

Scegliere il giusto fornitore di microfusione di acciaio inossidabile è una decisione aziendale che incide contemporaneamente su qualità, costi e consegna. Ecco come valuterei una fonderia di acciaio inossidabile prima di inviare loro un progetto reale.

Cosa cercare in una fonderia di acciaio inossidabile

Quando seleziono una fonderia di acciaio inossidabile, mi concentro su:

- Forza del processo principale: Microfusione di acciaio inossidabile comprovata, non solo acciaio al carbonio.

- Gamma di leghe: 304/304L, 316/316L, 17-4PH, duplex e gradi personalizzati.

- Certificazioni: ISO 9001 come base; AS9100, IATF 16949 o PED se ti trovi nel settore aerospaziale, automobilistico o delle attrezzature a pressione.

- Esperienza nel mercato finale: L'acciaio inossidabile aerospaziale, marino, medicale o alimentare è un grande vantaggio se corrisponde alle tue parti. Per ambienti difficili con acqua salata, voglio un fornitore che serva già applicazioni di ingegneria navale simili a quelli mostrati in dedicati progetti in acciaio inossidabile e leghe per uso marino.

Valutazione della capacità e delle funzionalità

Controllo sempre se la fonderia può effettivamente supportare le mie esigenze attuali e la crescita futura:

- Gamma di dimensioni di fusione: Peso e dimensioni minimi e massimi dei pezzi per la microfusione di acciaio inossidabile.

- Produzione annuale: Tonnellate all'anno e capacità mensile reale.

- Attrezzaggio, cera, guscio e trattamento termico interni: Meno processi esterni significano un migliore controllo e tempi di consegna.

- Operazioni secondarie: Lavorazioni meccaniche, trattamento termico, finitura superficiale e assemblaggio sotto un unico tetto o partner strettamente gestiti.

Opzioni di prototipazione e campionatura rapida

La velocità è importante, soprattutto per i nuovi design:

- Stampi rapidi / stampi morbidi: Per prototipi in acciaio inossidabile veloci e piccole quantità.

- Modelli stampati in 3D: Per fusione in acciaio inossidabile con geometrie complesse senza costi di stampo completi.

- Tempi di consegna del campione: Quanto velocemente possono consegnare i primi pezzi in acciaio inossidabile (non solo in una lega sostitutiva).

Comunicazione, supporto ingegneristico e DFM

Un buon partner di colata in acciaio inossidabile agisce come parte del mio team di ingegneria:

- Feedback DFM: Suggeriscono proattivamente modifiche per ridurre i costi, evitare difetti e migliorare il rendimento.

- Comunicazione chiara: Accesso diretto agli ingegneri, non solo alle vendite.

- Collaborazione digitale: Revisioni di modelli 3D, disegni annotati e iterazioni rapide sulle modifiche.

Studi di caso e progetti comprovati

Chiedo sempre studi di casi di colata di investimento in acciaio inossidabile:

- Parti con pareti sottili, nuclei complessi o tolleranze strette.

- Progetti nel mio settore: valvole, ferramenta marina, parti per l'industria alimentare o componenti medici.

- Confronti prima/dopo in cui hanno sostituito la lavorazione CNC o la colata in sabbia con la colata di investimento in acciaio inossidabile per ridurre i costi o il peso.

Puoi spesso vedere il loro livello di produzione reale osservando il loro più ampio portafoglio di prodotti in pressofusione di precisione e come gestiscono materiali complessi come impianti di cobalt di grado medico.

Domande chiave da porre prima dell'approvazione

Prima di approvare un fornitore di colata di investimento in acciaio inossidabile, chiedo:

- Quali gradi di acciaio inossidabile colate più frequentemente, e quali sono le tue tolleranze di colata di investimento tipiche?

- Quale finitura superficiale (Ra) puoi fornire come pressofusione e dopo la sabbiatura o l'elettrolucidatura?

- Come controlli PMI, NDT e ispezione dimensionale su fusioni in acciaio inossidabile?

- Qual è il tuo PPAP/FAI processo per nuovi pezzi in fusione di investimento in acciaio inossidabile?

- Qual è il tempo di consegna realistico per utensili, campioni e produzione di massa stabile?

- Come gestisci problemi di qualità, rilavorazioni e garanzia sui pezzi in fusione di acciaio inossidabile?

Se una fonderia può rispondere chiaramente a queste domande, supportarlo con pezzi in acciaio inossidabile reali e mostrare un controllo di processo coerente, allora sono un candidato serio per lavori di fusione di investimento in acciaio inossidabile a lungo termine.

FAQ sulla fusione di investimento in acciaio inossidabile

1. Differenze tra 304, 316 e 316L nella fusione di investimento

| Classe | Vantaggio principale | Utilizzo tipico |

|---|---|---|

| 304 | Buona resistenza alla corrosione, miglior rapporto qualità-prezzo | Industriale generale, staffe, involucri |

| 316 | Migliore resistenza alla formazione di crepe e alla corrosione da pitting | Marino, chimico, alimentare, pompe |

| 316L | Basso contenuto di carbonio, saldature migliori e resistenza alla corrosione alle saldature | Assemblaggi saldati, serbatoi, parti mediche |

- Seleziona 304 quando il costo è importante e l'esposizione è lieve.

- Seleziona 316 per cloruri, sostanze chimiche o schizzi di acqua di mare.

- Seleziona 316L quando il pezzo è saldato o necessita di una maggiore affidabilità alla corrosione nelle zone termicamente influenzate.

2. Quando scegliere 17-4PH rispetto a 316 in acciaio inossidabile per parti fuse

| Situazione | Scegli 17-4PH | Scegli 316 / 316L |

|---|---|---|

| Necessità di resistenza molto elevata | ✔ Resistenza > 1000 MPa (dopo invecchiamento) | ✖ Resistenza inferiore |

| Corrosione in sostanze chimiche aggressive | △ Buona, ma non come 316 in alcuni acidi | ✔ Migliore in molti media chimici |

| Controllo dimensionale preciso dopo trattamento termico | ✔ Buona stabilità | △ Rischio di deformazione maggiore |

| Strutturale / portante | ✔ Alberi, bracci, staffe | △ Dove la corrosione è critica |

- Go 17-4PH per alta resistenza + buona resistenza alla corrosione (aerospaziale, difesa, OEM ad alta richiesta).

- Go 316/316L per massima resistenza alla corrosione, soprattutto in ambienti chimici o marini.

3. Finitura superficiale raggiungibile nella pressofusione in acciaio inossidabile senza lucidatura

- Tipico Ra come-fuso per pressofusioni in acciaio inossidabile:

- Custodia standard: Ra 3,2–6,3 μm

- Custodia fine / processo ottimizzato: Ra 1,6–3,2 μm

- Con sgranatura/shot blasting solo (senza lucidatura), di solito si colpisce:

- Ra ~1,6–3,2 μm su la maggior parte delle superfici esterne.

4. Tempi di consegna tipici per nuovi utensili di colata in acciaio inossidabile

Cronologia tipica (può variare con complessità e stagioni):

- Progettazione + produzione degli utensili: 2–4 settimane

- Prime campioni (FAs / PPAP): 1–2 settimane dopo che gli utensili sono pronti

- Totale per il nuovo progetto: 4–8 settimane fino ai primi campioni approvati nella maggior parte dei casi.

Una volta che gli utensili sono stabili, gli ordini ripetuti di solito vengono eseguiti in 3–5 settimane tempi di consegna a seconda del volume e delle esigenze di lavorazione. Parti complesse lavorate a macchina possono anche passare attraverso i nostri servizi di lavorazione CNC in-house per ridurre i tempi di consegna complessivi.

5. Colata in acciaio inossidabile vs lavorazione CNC per volumi medi

| Aspetto | Colata in lega inossidabile | Lavorazione CNC (da barra/lamiera) |

|---|---|---|

| Ideale per | Volume medio–alto, forme complesse | Bassa quantità, forme semplici |

| Costo unitario | Basso per pezzo dopo gli attrezzi | Più alto per pezzo |

| Costo iniziale | Necessario attrezzo | Pochissimo o nessun attrezzo |

| Utilizzo del materiale | Molto efficiente, forma quasi netta | Alto scarto ( trucioli ) |

| Dettagli e caratteristiche | Eccellente per geometrie 3D complesse | Ottimo, ma il costo aumenta con la complessità |

Se si producono centinaia a decine di migliaia all'anno e la forma è complessa, fusione a cera persa in acciaio inossidabile di solito supera il CNC puro in termini di costo totale.

6. Dimensioni e peso massimo e minimo per le fusioni in acciaio inossidabile

Finestra di lavoro tipica (varia in base alla configurazione della fonderia):

- Peso:

- Minimo: 5–20 g (piccole parti di precisione)

- Massimo: 30–50 kg per fusione (parti industriali più grandi)

- Dimensione:

- Fino a circa 600–800 mm nella dimensione più lunga per la maggior parte dei sistemi di attrezzature.

Per dimensioni molto piccole o molto grandi, di solito revisioniamo i disegni e consigliamo la strada più affidabile.

Pingback: Investment Casting Steel Alloy Guide Process Benefits Uses - Vastmaterial