Руководство по литью из нержавеющего сплава, охватывающее преимущества процесса, классы, допуски, факторы стоимости и решения из нержавеющей стали Vastmaterial.

Что такое литье из нержавеющей стали по выплавляемым моделям?

Если вам нужны сложные детали из нержавеющей стали с точными допусками и чистой поверхностью, то литье из нержавеющей стали по выплавляемым моделям (также называемое литьем из нержавеющей стали по восковой модели) обычно является одним из наиболее экономичных вариантов.

Проще говоря, мы:

- Создаем точную восковую копию вашей детали

- Строим керамическую оболочку вокруг нее

- Вытапливаем воск

- Заливаем расплавленную нержавеющую сталь в полость

- Разбиваем оболочку и доводим отливку

Результат — это приблизительно готовая к использованию нержавеющая часть которая часто требует минимальной механической обработки и обеспечивает отличную точность размеров и качество поверхности.

Пошаговый процесс литья из нержавеющей стали по восковой модели

Создание воскового шаблона и оснастки

Мы начинаем с изготовления воскового шаблона который соответствует геометрии вашей конечной детали.

- Инструментование (формы):

- Объемная форма из алюминия или стали, обработанная на ЧПУ

- Разработана для повторяемости и стабильных допусков

- Восковая инъекция:

- Воск вводится в форму под контролируемым давлением и температурой

- Типичное отклонение размеров: ±0.1–0.3 мм на воске

- Сборки шаблонов (деревья):

- Отдельные восковые модели привариваются к центральному каналопроводу (пуску)

- Правильное проектирование каналов уменьшает турбулентность, пористость и усадочные дефекты

Инструментование — основная предварительная стоимость, поэтому мы тщательно его проектируем, чтобы поддерживать ваш целевой объем, сплав и допуски.

Создание оболочки и подготовка керамической формы

Восковая сборка покрывается для формирования керамической оболочки которая может выдерживать расплавленную нержавеющую сталь.

- Обмачивание в суспензии:

- Модели погружаются в тонкую керамическую суспензию (часто на основе кремнезема)

- Контролирует окончателькую поверхность и воспроизведение деталей

- Штукатурка (песчаное покрытие):

- На влажную поверхность наносится грубый керамический песок

- Обеспечивает прочность и толщину оболочки

- Многослойное покрытие:

- Обычно 6–10 слоёв, в зависимости от размера и веса детали

- Конечная толщина оболочки: 5–12 мм

Создание оболочки полностью контролируется по влажности, температуре и времени сушки чтобы избежать трещин и деформации размеров.

Девакуация и обжиг оболочки

После формирования керамической оболочки необходимо аккуратно удалить воск.

- Девакуация:

- Обычно выполняется с помощью паровой автоклава или быстрого обжига

- Воск плавится и вытягивается, оставляя полость

- Обжиг оболочки:

- Выстрел из оболочки 800–1100°C (1470–2010°F)

- Увеличивает прочность, сжигает остатки воска и предварительно нагревает форму

Правильно обжженная оболочка критична для качества поверхности и стабильности размеров в инвестиционном литье из нержавеющей стали.

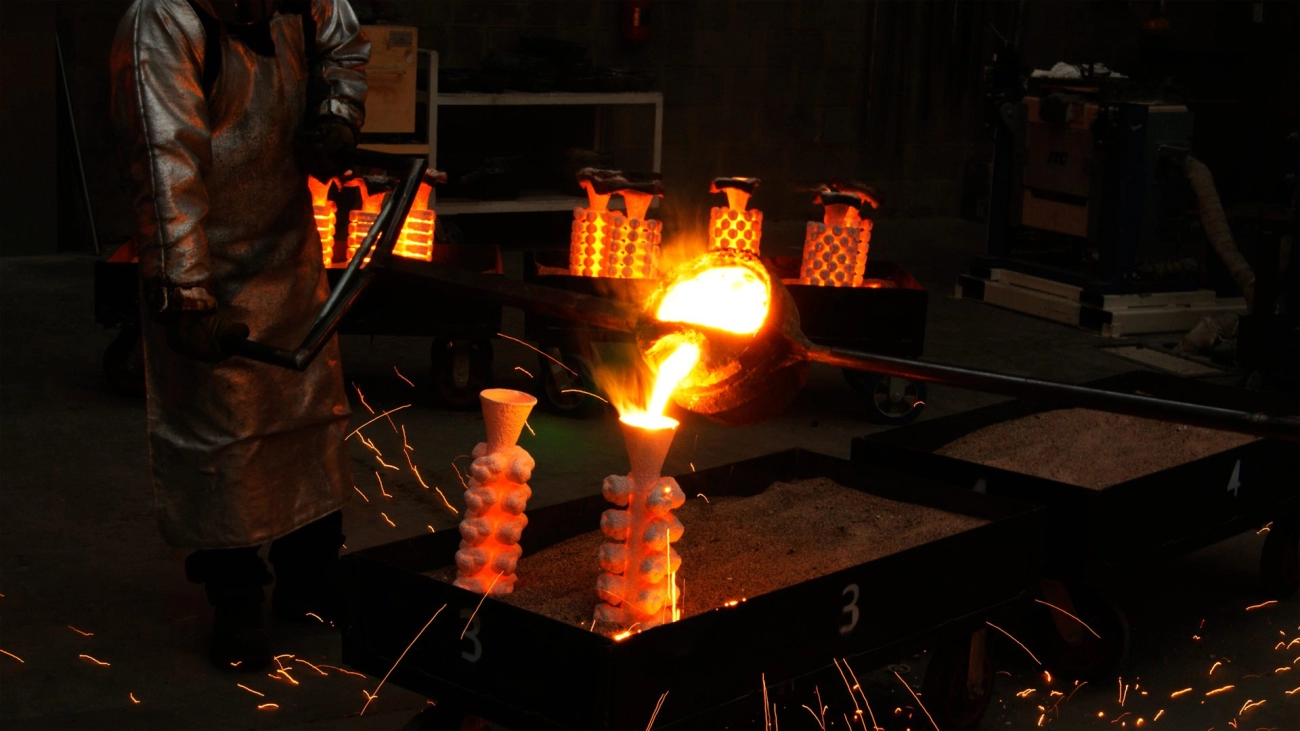

Контроль плавления, заливки и затвердевания металла

Затем мы плавим нержавеющую сталь и заливаем её в горячую керамическую оболочку.

- Плавление:

- Индукционная или электрическая печь

- Сплавы: 304, 316, 316L, 17-4PH, дуплекс и другие

- Строгий контроль химического состава и включений

- Заливка:

- Контролируемая температура заливки, обычно 1550–1650°C в зависимости от марки

- Вакуумная или инертная атмосфера для критичных сплавов и аэрокосмических деталей

- Контроль затвердевания:

- Клапаны, подъемники и скорости охлаждения спроектированы для снижения усадка, пористость и горячие трещины

Эта фаза определяет внутреннюю прочность, механические свойства и повторяемость ваших отливок из нержавеющей стали.

Выбивание, обрезка и шлифовка каналов

После затвердевания и охлаждения керамическая оболочка удаляется, и детали разделяются.

- Выбивание:

- Оболочка механически или вибрационно ломается

- Остатки керамики удаляются методом пескоструйной обработки

- Обрезка:

- Отливки отделяются от литниковой системы с помощью пил или режущих дисков

- Шлифовка каналов и подъемных трубок:

- Точки контакта литниковой системы шлифуются до уровня поверхности

- Выравнивание для совпадения с окружающей поверхностью

Цель — чистая отливка из нержавеющей стали готовая для термической обработки или механической обработки.

Термическая обработка и стабилизация размеров

Большинство отливок из нержавеющей стали, выполненных по инвестиционной технологии, подвергаются термической обработке для достижения желаемой твердости, прочности и коррозионной стойкости.

Типичные термические обработки включают:

- отжиг в растворе для 304/316/316L:

- Улучшает коррозионную стойкость и снимает напряжения

- старение для 17-4PH:

- Условия такие как H900, H1025, H1150 для определенной прочности и ударной вязкости

- Отпуск для мартенситных марок (410, 420):

- Балансирует твердость и ударную вязкость

Термическая обработка также стабилизирует размеры, чтобы ваши детали сохраняли точные допуски во время обработки и эксплуатации.

Финальная механическая обработка, инспекция и упаковка

Чтобы соответствовать вашим окончательным спецификациям, мы завершаем деталь точной отделкой.

- Механическая обработка:

- ЧПУ токарная, фрезерная, сверлильная, нарезная

- Возможны точные допуски: ±0.05–0.1 мм на критических элементах

- Инспекция:

- Проверка размеров с помощью CMM и калибров

- Проверка шероховатости поверхности (как-каст Ra обычно 3,2–6,3 мкм, лучше с пескоструйной обработкой/шлифовкой)

- Очистка и упаковка:

- Обезжиривание, удаление заусенцев и защита от коррозии или царапин

- Индивидуальная упаковка для экспорта, чтобы предотвратить повреждения при транспортировке

От восковой модели до окончательной упакованной детали, нержавеющая инвестиционная литье обеспечивает прецизионные литые нержавеющие компоненты которые готовы к производству с минимальными дополнительными операциями.

Почему выбирают нержавеющую сталь для инвестиционного литья?

Инвестиционное литье из нержавеющей стали — мой выбор, когда клиентам нужны мелкие и средние детали, которые должны выдерживать суровые условия, строгие гигиенические требования или долгий срок службы с минимальным обслуживанием.

Ключевые преимущества нержавеющей стали в инвестиционном литье

- Почти готовая форма + эксплуатационный материал в одном процессе

- Отличная отделка поверхности и чистые края

- Последовательные механические свойства в разных партиях

- Идеально для прецизионные, критичные для безопасности компоненты

Коррозионная стойкость и долговечность

Нержавеющая сталь создает естественный пассивный слой хромоксидной пленки, что делает ее идеальной для агрессивных и уличных условий:

- Устойчивость к воде, пару, мягким кислотам, чистящим средствам

- Отлично подходит для морских, химических, пищевых и медицинских применений

- Сохраняет внешний вид и механическую прочность на годы

- Ниже затраты на жизненный цикл по сравнению с повторной покраской или частой заменой

Для проектов, требующих более высокой коррозионной стойкости или дуктильных марок, я обычно направляю клиентов на наш более широкий ассортимент сплавов для литья из нержавеющей стали.

Прочность при высоких и низких температурах

Нержавеющая сталь сохраняет свои свойства там, где другие металлы теряют:

- Хорошая прочность на растяжение при повышенных температурах

- Стабильные ударные свойства при низких температурах

- Подходит для компоненты выхлопной системы, турбированные части, криогические фитинги, оффшорные оборудование

Гигиеничный и легко очищаемый (для пищевых и медицинских целей)

Для пищевой, напитковой, молочной и медицинской промышленности деталей, нержавеющая инвестиционная литье зачастую является самым безопасным выбором:

- Некоррозионная поверхность при правильном отливке и обработке

- Легко очищать, дезинфицировать и стерилизовать

- Совместим с CIP/SIP очисткой и обычными дезинфицирующими средствами

- Отсутствие отслаивающихся покрытий или ржавых частиц, попадающих в поток продукта

Вот почему мы поставляем много стальных литых деталей пищевого класса и медицинского класса из нержавеющей стали для OEM-производителей по всему миру.

Нержавеющая сталь против углеродистой стали, алюминия и латунных отливок

| Материал | Коррозионная стойкость | Прочность / Температура | Гигиена | Типичный пример использования |

|---|---|---|---|---|

| Нержавеющая сталь | ★★★★☆ | ★★★★☆ | ★★★★☆ | Пищевая промышленность, медицина, морская сфера, клапаны, аэрокосмическая промышленность, энергетика |

| Углеродистая сталь | ★★☆☆☆ | ★★★★☆ | ★★☆☆☆ | Конструкционные, недорогие детали, области с низкой коррозией |

| Алюминий | ★★★☆☆ | ★★☆☆☆ | ★★★☆☆ | Легкие крышки, корпуса, детали с низкими нагрузками |

| Латунь/Бронза | ★★★☆☆ | ★★☆☆☆ | ★★★☆☆ | Декоративные, сантехника, некоторые морские фитинги |

Когда я рекомендую литье из нержавеющей стали:

- Вам нужно коррозионная стойкость + прочность вместе

- Деталь будет подвергаться химикаты, соленая вода или промывка

- Вы хотите низкое обслуживание, долгий срок службы, и аккуратный внешний вид

Если стоимость является единственным фактором и окружающая среда мягкая, то углеродистая сталь может быть достаточной. Но как только появляется коррозия, гигиена или безопасность, нержавеющая сталь обычно является более разумным долгосрочным выбором.

Ключевые преимущества литья из нержавеющей стали по сравнению с другими методами

Почти готовые к использованию нержавеющие отливки, меньше механической обработки

С помощью литья из нержавеющей стали мы получаем почти готовые к использованию детали которые очень близки к конечным размерам. Это означает:

- Меньше времени на ЧПУ, меньше подготовительных операций

- Меньше отходов материала (стружки, опилок)

- Более быстрый цикл выполнения повторных заказов

Для многих проектов мы обрабатываем только критические посадки и резьбы, а не всю деталь.

Обработка поверхности и Ra для литья из нержавеющей стали

Керамическая оболочка обеспечивает естественно гладкую поверхность. Типичный Ra для отливки из нержавеющей стали составляет около 3,2–6,3 мкм, и мы можем добиться более тонкой обработки:

- Легкая механическая обработка функциональных поверхностей

- Обработка пескоструйным или дробеструйным методом

- Электролюминесцентная полировка для медицинских/продовольственных деталей

Часто не требуется тяжелое шлифование или полировка для достижения чистой, профессиональной поверхности.

Возможность тонких стенок и сложной геометрии

Литейное производство из нержавеющей стали методом потерь воска идеально подходит для тонкостенных литых изделий из нержавеющей стали и сложных форм:

- Тонкие секции до ~1,5–2,5 мм (зависит от конструкции)

- Встроенные уступы, выступы и логотипы

- Органические, изогнутые или решетчатые формы

Здесь инвестиционное литье превосходит большинство традиционных процессов как по сложности, так и по стоимости.

Размерная точность литых изделий из нержавеющей стали

При правильной оснастке и контроле процесса мы регулярно работаем по толерантностям ISO 8062 CT5–CT6 на литых изделиях из нержавеющей стали. Это означает:

- Надежную повторяемость при больших объемах производства

- Меньше постобработки для достижения критических размеров

- Стабильное качество в разных партиях и на разных производствах

Для деталей с высокой точностью мы объединяем прецизионное литье + финальную обработку.

Литое производство из нержавеющей стали против пескоструйного литья

По сравнению с пескострочной литьем, нержавеющее инвестиционное литье предлагает:

- Значительно лучшее качество поверхности

- Более высокая точность размеров

- Тонкие стенки и более сложные детали

Пескострочное литье всё ещё имеет смысл для очень больших, низкоточных деталей. Для прецизионных нержавеющих компонентов обычно предпочтительнее инвестиционное литье.

Нержавеющее инвестиционное литье против штамповки

Штамповка отлично подходит для алюминия и цинка, но для нержавеющей стали это редко практично. В сравнении со штамповкой, нержавеющее инвестиционное литье предлагает:

- Значительно меньшие затраты на оснастку

- Более широкий диапазон сплавов (304, 316, 17-4PH, дуплекс и др.)

- Лучше подходит для средних объемов и частых изменений дизайна

Если вам нужны высокопрочные нержавеющие детали без затрат на оснастку в шесть цифр, инвестиционное литье — правильный выбор.

Нержавеющее инвестиционное литье против ЧПУ-обработки

Если вы обрабатываете нержавеющие детали из цельного бруска или пластины, вы платите за:

- Высокие отходы материала

- Длительные циклы обработки

- Дорогие режущие инструменты

С инвестиционным литьем против ЧПУ-обработки, наш подход таков:

- Литьё близкое к финальной форме

- Обрабатывайте только важное

Это обычно выигрывает для небольших и средних объемов и сложных геометрий. Чистая фрезерная обработка только превосходит литьё, когда объемы низкие и формы очень простые.

Нержавеющее инвестиционное литьё против MIM (металлическое инжекционное формование)

По сравнению с металлическим инжекционным формованием (MIM), нержавеющее инвестиционное литьё:

- Обрабатывает более крупные детали (MIM лучше для очень маленьких компонентов)

- Имеет меньший риск деформации на больших геометриях

- Часто имеет меньшие затраты на оснастку для деталей среднего размера

MIM идеально подходит для крошечных, высокообъемных прецизионных компонентов. Для деталей, которые больше, тяжелее или более структурно нагружены, обычно более прочным и гибким является нержавеющее инвестиционное литьё.

Если вы также работаете с не нержавеющими сплавами, мы используем аналогичный подход услугах по точному литью для нескольких металлов, применяя ту же логику близкой к финальной форме, чтобы сократить время обработки и общие затраты. Вы можете увидеть, как мы структурируем этот процесс, в нашем обзоре [услуг по прецизионному литью для сложных заказных деталей](https://haoyumaterial.com/services/precision-casting

Общие марки нержавеющей стали для инвестиционного литья (обновление 2026)

При выборе нержавеющего инвестиционного литья, сплав — это настоящий фактор успеха. Вот как я обычно разбираюсь, помогая клиентам выбрать подходящую марку нержавеющей стали.

Аустенитные марки нержавеющей стали для инвестиционного литья

Аустенитные нержавеющие стали являются наиболее распространёнными для прецизионного нержавеющего инвестиционного литья, потому что они:

- Легко отливать и сваривать

- Очень хорошая стойкость к коррозии

- Не магнитный (в большинстве условий)

Это мой основной выбор для общих промышленных, пищевых и медицинских деталей из нержавеющей стали методом потерь воска.

Литье из нержавеющей стали 304

Литье из нержавеющей стали 304 — рабочий сплав:

- Типичные применения: кронштейны, корпуса, ручки, фитинги для труб, части пищевого оборудования

- Ключевые свойства: хорошая коррозионная стойкость в стандартных условиях, хорошая формуемость, стабильность в большинстве атмосферных и мягких химических условиях

- Когда выбирать: если ваша деталь не подвергается воздействию сильных хлоридов, кислот или морской воды, 304 обычно обеспечивает лучший баланс цены и качества

Литье из нержавеющей стали 316 / 316L

Литье из нержавеющей стали 316 — улучшение, когда важна коррозионная стойкость:

- Типичные применения: морское оборудование, химическое оборудование, насосы, клапаны, части пищевого и фармацевтического оборудования

- Преимущества: содержание молибдена обеспечивает более высокую стойкость к хлоридам и многим химикатам по сравнению с 304

- 316L: версия с низким содержанием углерода для лучшей сварочной способности и снижения риска коррозии в местах сварки

Я рекомендую 316/316L для морской нержавеющей стали и агрессивных условий очистки или CIP/SIP.

Стали низкоуглеродистые Grades (304L, 316L)

304L и 316L низкоуглеродистая нержавеющая сталь:

- Снижение осаждения карбидов при сварке

- Повышение сопротивляемости межкристаллитной коррозии

- Идеально подходят для тяжелой сварки, толстых секций и давления

Если ваша деталь будет подвергаться интенсивной сварке в эксплуатации, я обычно выбираю стандарты L.

Мартенситная нержавеющая сталь (410, 420)

Для износа и твердости мартенситные марки нержавеющей стали выигрывают:

- 410, 420: более высокая твердость после термообработки, хорошая износостойкость, умеренная коррозионная стойкость

- Типичные применения: лезвия, седла, инструменты, изнашиваемые части, механические компоненты, требующие остроты или твердости поверхности

Они подходят, когда вам нужна твердая, прочная отливка, но при этом вы хотите базовую нержавеющую стойкость.

Литая нержавеющая сталь 17-4PH

17-4PH нержавеющая сталь — популярный выбор для высокопрочных литых компонентов из нержавеющей стали:

- Ключевые преимущества: очень высокая прочность, хорошая твердость и достойная коррозионная стойкость

- Области применения: литье из нержавеющей стали для аэрокосмической промышленности, детали высоконапорных клапанов, валы насосов, инструменты, детали для оборонной промышленности и автоспорта

- Может быть термообработана для достижения различных уровней прочности (H900–H1150), чтобы соответствовать вашим проектным требованиям

Дуплексная нержавеющая сталь для литья (2205, 2507)

Дуплексная нержавеющая сталь для литья (2205, 2507) создана для суровых хлоридных сред:

- Прочность: примерно в 2 раза выше предел прочности 304/316

- Коррозия: отличная стойкость к питтингу, щелям и трещинам от коррозии под напряжением

- Типичные применения: оборудование для морской, оффшорной, опреснительной, химической обработки и высокохлоридных жидкостей

Если вы балансируете прочность, коррозию и вес в соленых или агрессивных средах, дуктил обычно стоит рассматривать всерьез. Для более глубокого понимания, как дуктил сравнивается с другими нержавеющими и сплавами, я подробно рассмотрел это в руководстве по выбору сплавов из нержавеющей стали и легированных сталей.

Закалка при осаждении и индивидуальные нержавеющие сплавы

Помимо 17-4PH, существуют другие PH и индивидуальные нержавеющие сплавы:

- Созданы для конкретных сочетаний прочности, ударной вязкости и коррозионной стойкости

- Используются в аэрокосмической, энергетической и высокотехнологичной промышленности

- Часто сочетаются с никелевыми и высоколегированными системами, где критичны допуски литья и производительность

Если вы также рассматриваете никелевые или дуктильные болты для тяжелых условий, логика схожа с высокопроизводительными крепежами, такими как болты из дуктильной нержавеющей стали 2205.

Сравнение свойств (Общий уровень)

Типичная тенденция (от меньшей к более высокой производительности):

- Коррозионная стойкость: 410/420 < 304 < 17-4PH ≈ 316 < дуктиль 2205 < супердуктиль 2507

- Прочность (в состоянии отливки или обработки): 304/316 < дуктиль 2205 < 17-4PH < 420 (максимальная твердость, но меньшая коррозионная стойкость)

- Стоимость: 410/420 ≈ 304 < 304L < 316 < 316L < дуплекс 2205 < 17-4PH < супердуплекс / специальные марки PH

Уровни стоимости сплавов для литья из нержавеющей стали

С точки зрения планирования стоимости для инвестиционного литья из нержавеющей стали:

- Начальный уровень: 410, 420, 304 (лучше всего подходит для проектов с чувствительной к стоимости задачами и умеренными требованиями)

- Средний уровень: 304L, 316, 316L (самые распространённые в промышленности, пищевой и морской легкой промышленности детали)

- Премиум: 17-4PH, дуплекс 2205 (высокая прочность или высокая коррозионная стойкость и прочность)

- Высший уровень: супердуплекс 2507 и индивидуальные сплавы PH (самые суровые условия эксплуатации, критически важные или дорогостоящие детали)

При расчёте стоимости инвестиционного литья из нержавеющей стали за штуку выбор сплава обычно является одним из главных факторов, сразу после сложности и объёма.

Руководство по проектированию и допускам для инвестиционного литья из нержавеющей стали

Инвестиционное литьё из нержавеющей стали поощряет умное проектирование. Если проектировать с учётом процесса с первого дня, вы получите более точные допуски, меньше брака и значительно меньшую стоимость за штуку.

Проектирование для производительности (DFM) в инвестиционном литье из нержавеющей стали

Я всегда рекомендую привлекать литейное производство на ранних этапах. Быстрый обзор DFM может:

- Упростить систему каналов и линий раздела

- Снизить количество ядер или восковых сборок

- Избегать тяжелых секций, которые усыхают и трескаются

- Выравнивайте критические размеры подальше от сварных швов и зон входа

Если вы уже используете внешние услуги по обработке (например, для бронзовых или медных сплавов), мышление DFM очень похоже на то, что вы увидите в высокоточной мастерской, такой как специализированная служба точной ЧПУ-обработки.

Рекомендуемая минимальная толщина стенки

Для литья из нержавеющей стали по технологии lost-wax, реалистичная минимальная толщина стенки составляет:

- Стандартные стенки нержавеющего литья: 2,5–3,0 мм

- Тонкостенные нержавеющие отливки (оптимизированный дизайн): 1,5–2,0 мм

- Более тяжелые структурные области: 4–6 мм для лучшей подачи и прочности

Поддерживайте одинаковую толщину. Значительные скачки в толщине сечения вызывают пористость и искажения.

Размерные допуски (ISO 8062 CT5–CT6)

Для точного инвестиционного литья из нержавеющей стали типичные допуски:

- Общий допуск: ISO 8062-3 CT5–CT6

- В качестве правила:

- ±0.1 мм для первых 10 мм

- ±0.2–0.3 мм до 100 мм

- Более точные допуски возможны на критичных элементах после обработки

Всегда отмечайте размеры, критичные для функции на вашем чертеже, чтобы литейный цех мог контролировать их.

Углы наклона и линия раздела

Даже при тонкой деталировке литья из инвестиционной формы небольшие уклоны помогают:

- Угол наклона: 1–2° на внешних стенках, 2–3° на внутренних стенках

- Выравнивайте линию раздела по естественным краям или не критичным поверхностям

- Избегайте размещения критичных размеров через линию раздела для обеспечения лучшей повторяемости

Скругления, радиусы и снижение напряжений

Острые углы — плохая новость для нержавеющих отливок:

- Используйте скругления вместо острых переходов

- Внутренние скругления: ≥ 0.75–1.0 мм

- Внешние радиусы: ≥ 1.0–1.5 мм

- Плавно объединяйте толстые и тонкие сечения

- Филеты снижают напряжение, улучшают поток и уменьшают горячие точки и трещины

Управление недоразрезами, отверстиями и внутренними проходами

Сложная геометрия — это область, в которой блестит литейное производство из нержавеющей стали, но при этом нужно проектировать умно:

- Избегайте недоразрезов, требующих боковых ядер или сложных восковых сборок

- Проходные отверстия ≥ 2.5–3.0 мм диаметра более стабильны

- Длинные отверстия малого диаметра лучше сверлить после литья

- Внутренние проходы возможны с керамическими ядрами, но увеличивают стоимость и риск; используйте их только тогда, когда они действительно экономят затраты на обработку или сборку

Советы по снижению веса и топологии

Чтобы снизить вес без потери прочности:

- Используйте ребра и связи вместо сплошных блоков

- Полостью сделайте не критические объемы и поддерживайте равномерную толщину стенки

- Рассмотрите базовую оптимизацию топологии для размещения материала только там, где это требуется нагрузками

- Удалите функции с “мышлением обработки”, которые можно отлить напрямую: карманы, логотипы и простые кронштейны

Проектирование для снижения стоимости и изменений в инструментах

Если вы хотите минимальную стоимость жизненного цикла от нержавеющего литья по инвестиционной технологии:

- Стандартизируйте особенности (размеры отверстий, радиусы, толщину стенок) в рамках семейств деталей

- Группируйте варианты в один инструмент с меняющимися вставками только там, где это необходимо

- Избегайте избыточных допусков — не требуйте допусков уровня CNC на не критичных элементах

- Проектируйте отливки так, чтобы минимизировать вторичную обработку и использование специальных приспособлений

Чистый, дружественный к литью дизайн означает более дешевое оборудование, меньше итераций проектирования и более стабильные цены на протяжении всего срока службы детали.

Типичные области применения нержавеющего литья по инвестиционной технологии по отраслям

Нержавеющее литье по инвестиционной технологии — мой выбор, когда клиентам нужны сложные формы, чистые поверхности и надежная коррозионная стойкость в одном комплекте. Вот где оно приносит наибольшую ценность:

Аэрокосмическая и оборонная промышленность Нержавеющие отливки

В аэрокосмической и оборонной промышленности важны вес, безопасность и прослеживаемость. Мы обычно поставляем:

- Компоненты турбин и компрессоров

- Кронштейны, структурные фитинги и шарниры

- Корпусы гироскопов, приводы и управляющее оборудование

Используя аэрокосмический класс нержавеющих и никелевых сплавов, мы поддерживаем требования уровня AS9100 с точными допусками и повторяемым качеством.

Медицинские и хирургические нержавеющие компоненты

Для производителей медицинских устройств, чистота и биосовместимость не обсуждаются. Типичные детали включают:

- Корпуса и рукоятки хирургических инструментов

- Ортопедические изделия и компоненты, связанные с имплантатами

- Кожухи для стоматологических, эндоскопических и инструментов

Мы отливаем в 316L и других медицинских нержавеющих сталях которые могут подвергаться электрополировке и пассивации, готовы к стерильным условиям.

Литые изделия из нержавеющей стали для пищевой и молочной промышленности

Производители оборудования для пищевой и напитковой промышленности используют инвестиционное литье из нержавеющей стали для уменьшения щелей и сварных швов:

- Корпуса насосов и импеллеры

- Клапаны, фитинги и распылительные насадки

- Гигиеничные зажимы, муфты и соединители

Гладкие, поверхности, дружественные к Ra и стойкие к промывке, помогают соответствовать мировым стандартам безопасности пищевых продуктов для пищевой нержавеющей стали.

Морские и оффшорные литые изделия из нержавеющей стали

В морской и оффшорной сфере инвестиционное литье из нержавеющей стали выдерживает соль, давление и нагрузки:

- Детали пропеллеров и гребных винтов

- Аппаратное обеспечение для палуб и такелажа

- Корпусы и кронштейны подводных датчиков

Мы часто используем нержавеющую сталь морского класса и дуплексную нержавеющую сталь для литья под давлением для лучшей стойкости к хлориду и коррозии от напряжения.

Нержавеющие части для насосов, клапанов и систем регулировки потока

Это одна из крупнейших областей применения:

- Корпуса клапанов высокого давления и крышки

- Корпуса насосов, импеллеры и диффузоры

- Расходомеры, коллекторы и прецизионные соединители

Литье под давлением обеспечивает приблизительно-готовые внутренние проходы, сокращая время обработки на ЧПУ по сравнению с полностью обработанными блоками или специальными стальными фланцами.

Компоненты из нержавеющей стали для нефтегазовой промышленности

Для нефтегазовой отрасли надежность под давлением является ключевой:

- Компоненты инструментов для скважин

- Корпуса клапанов высокого давления и зажимов

- Корпуса для измерительных приборов и датчиков

Мы поставляем коррозионностойкое нержавеющее литьё и варианты из никелевых сплавов, где участвуют H₂S, CO₂ и высокие температуры.

Автомобильные и мотоспортивные нержавеющие литые детали

В автомобильной и гоночной индустрии инвестиционное нержавеющее литьё поддерживает:

- Турбонагнетатели и компоненты выхлопной системы

- Кронштейны, корпуса и структурные крепления

- Мотоспортивное оборудование, где вес, точность и прочность имеют значение

Часто это более экономичный вариант, чем обработка цельной нержавеющей стали для среднемассового, сложного по геометрии нержавеющего литья.

Общие промышленные и OEM-приложения нержавеющего литья

В рамках глобальных OEM-производителей типичные нержавеющие литые детали включают:

- Промышленное оборудование и компоненты машин

- Детали технологического оборудования и корпуса соединителей

- Индивидуальные детали из нержавеющей стали для автоматизации и робототехники

Для многих из них инвестиционное нержавеющее литьё обеспечивает приблизительно конечную форму решение с постоянным качеством и стабильной стоимостью за штуку, особенно после амортизации инструмента при регулярных заказах.

Варианты отделки поверхности для нержавеющих инвестиционных отливок

Получение правильной отделки так же важно, как и выбор правильного сплава. Вот как мы обычно завершаем нержавеющие литейные изделия для глобальных OEM-производителей в сферах питания, медицины, морского и промышленного рынков.

Поверхностная отделка после отливки из нержавеющей стали (Ra)

Литейная обработка уже обеспечивает хорошую поверхность:

| Тип отделки | Типичный Ra (мкм) | Типичное применение |

|---|---|---|

| Стандартная отливка после отливки | 3.2–6.3 | Общая промышленность, скрытые детали |

| Тонкая после отливки | 1.6–3.2 | Клапаны, корпуса, декоративные элементы |

Используйте после отливки когда:

- Вам не нужна косметическая поверхность

- Обработка или покрытие последуют

- Вы хотите минимальную стоимость за штуку

Обработка шариками и дробеструйная обработка

Дробеструйная обработка — самый быстрый способ очистки и выравнивания литых изделий из нержавеющей стали методом lost wax.

- Обработка стеклянными шариками

- Гладкая, сатиновая отделка

- Подходит для пищевых, медицинских и видимых частей

- Типичный Ra: 1.6–3.2 мкм

- Пескоструйная обработка (сталь/керамика)

- Более агрессивная очистка

- Удаляет накипь и мелкие дефекты

- Подходит для тяжелых промышленных деталей

Мы часто комбинируем пескоструйную обработку с другими услугами по обработке поверхности когда клиентам нужны как эстетика, так и производительность.

Электрополировка нержавеющих литых деталей

Электрополировка идеально подходит, когда необходима высокая коррозионная стойкость и чистота поверхности.

Ключевые преимущества:

- Ra может снизиться до ≤0.4–0.8 мкм

- Удаляет микрорубчики и встроенные загрязнения

- Идеально для пищевой нержавеющей стали и медицинской нержавеющей стали для литья

Лучше всего для:

- 304 / 316 / 316L и дуплексной нержавеющей стали

- Сантехническое оборудование, компоненты насосов, хирургические инструменты

Химическая пассивация для защиты от коррозии

Пассивация обязательна для критичных литых изделий из нержавеющей стали.

- Удаляет свободное железо с поверхности

- Укрепляет слой хром-оксидов

- Повышает устойчивость в морской, химической и уличной среде

Типичные методы:

- Пассивация на основе азотной кислоты

- Пассивация на основе лимонной кислоты (безопаснее, экологичнее)

Мы обычно проводим пассивацию после механической обработки и перед финальной очисткой/упаковкой.

Обработка и точная доводка

Литейное производство из нержавеющей стали близко к конечной форме, но плотные соединения требуют обработки.

Обычно мы обрабатываем:

- Подшипниковые и уплотнительные посадочные места

- Резьбы и уплотнительные поверхности

- Точные отверстия и критические опорные точки

Общие результаты:

- Допуски до ±0.01–0.02 мм (зависит от особенности)

- Поверхностная отделка до Ra 0.4–1.6 мкм после точения, шлифовки или фрезерования

Покрытия и варианты PVD

Когда базовая нержавеющая сталь недостаточна, мы добавляем покрытия.

Варианты включают:

- PVD (TiN, TiCN, DLC и др.) для износостойкости и режущих кромок

- Твердые покрытия для деталей из 17-4PH или мартенситной нержавеющей стали

- Антигальванические или низкофрикционные покрытия для клапанов и движущихся частей

Они популярны на:

- Интерьерах насосов/клапанов с высоким циклом

- Режущих и формовочных инструментах

- Морском и оффшорном оборудовании

Выбор правильной отделки

Выбирайте отделку в зависимости от использования детали, а не только по внешнему виду:

| Тип приложения | Рекомендуемый комплект отделки |

|---|---|

| Оборудование для пищевой и молочной промышленности | Обработка шаром + электрополировка + пассивация |

| Медицинские инструменты и имплантаты | Тонкая отливка/обработка + электрополировка + пассивация |

| Морская и оффшорная промышленность | Обработка шаром + пассивация; нанесение покрытия для зон с высокой износостойкостью |

| Промышленные клапаны и насосы | Обработка шаром + обработка уплотнительных поверхностей + пассивация |

| Декоративные / архитектурные изделия | Тонкая отливка + обработка шаром или полировка + опциональный PVD |

Если вы поделитесь своей 3D-моделью и годовым объемом, я могу порекомендовать набор отделки (обработка шаром + обработка + химическая обработка), который балансирует:

- Коррозионная стойкость

- Эстетику

- Общую стоимость за деталь

И мы можем интегрировать несколько этапов отделки в один рабочий процесс благодаря нашим внутренним и партнерским возможностям по обработке поверхности, чтобы сократить сроки выполнения.

Факторы стоимости литья из нержавеющей стали в 2026 году

Стоимость литья из нержавеющей стали в 2026 году определяется сочетанием материалов, процессов и логистики. Если вы заранее понимаете эти факторы, вы можете проектировать более умные детали и получать более точные оценки стоимости.

Основные факторы стоимости при литье из нержавеющей стали

Основные блоки затрат:

- Оснастка и восковые модели

- Нержавеющий сплав и надбавка

- Создание оболочки и время плавки

- Обработка и отделка

- Инспекция и испытания

- Упаковка, грузоперевозки и пошлины

Каждое решение по дизайну затрагивает как минимум один из этих пунктов.

Стоимость оснастки и модели в сравнении с объемом производства

Оснастка — фиксированные затраты, поэтому важен объем:

- Малый объем / прототипы

- Модели, напечатанные на 3D-принтере, или мягкая оснастка

- Более высокая цена за изделие, низкие первоначальные затраты

- Средний — высокий объем

- Закаленные стальные формы и автоматическая инъекция воска

- Значительно выше стоимость оснастки меньшая стоимость за изделие

Если у вас стабильный ежегодный спрос, обычно выгодно инвестировать в надежную оснастку на ранних этапах.

Влияние выбора сплава и цены

Не все нержавеющие стали одинаково стоят при литье:

- 304 / 304L: обычно самая недорогая нержавеющая сталь для литья под инвестицию

- 316 / 316L: дороже из-за более высокого содержания никеля и молибдена

- 17-4PH, дуплекс и специальные сплавы: более высокая стоимость плавки, больше контрольных процедур и часто дополнительная термообработка

Выберите самый недорогой сорт который все еще соответствует вашим требованиям по коррозионной стойкости, прочности и свариваемости.

Влияние надбавок за никель и сплавы

В 2026 году, колебания цен на никель и молибден играют важную роль в стоимости литья из нержавеющей стали:

- Литейные заводы часто применяют ежемесячные надбавки за сплавы в дополнение к базовым ценам

- Высоколегированные и дуплексные сорта испытывают наибольшие колебания

- Долгосрочные контракты могут включать формулу надбавки связанную с ценами LME

Если ваш дизайн это позволяет, избегание высоколегированных сортов может стабилизировать ваши затраты.

Сложность детали и стоимость обработки

Сложность — скрытый фактор стоимости:

- Тонкие стенки, глубокие карманы и внутренние каналы увеличивают время изготовления корпуса и риск брака

- Точные допуски на многие особенности означают дополнительную обработку и контроль

- Резьбы, прецизионные отверстия и уплотнительные поверхности обычно требуют вторичной обработки

Более простое литье, избегающее ненужных точных допусков, почти всегда дешевле за штуку.

Минимальный заказ, размер партии и годовой объем

Литейные заводы нуждаются в экономичных размерах партий:

- MOQ (минимальный объем заказа) охватывает расходы на подготовку, плавку и контроль

- Более крупные партии снижают затраты на подготовку за штуку

- Предсказуемый годовой объем помогает договориться о лучшей цене и приоритетах по мощности

Если вам нужны только небольшие партии, объединяйте несколько номеров деталей в один заказ, когда это возможно.

Логистика, грузоперевозки и общая стоимость доставки

Ваша реальная стоимость — это общая стоимость доставки, а не только цена за единицу:

- Морские и воздушные перевозки могут значительно изменить стоимость за деталь

- Упаковка, поддоны и защита от коррозии складываются в общую сумму

- Для некоторых проектов местная обработка литых заготовок может компенсировать зарубежную доставку

Вот почему некоторые покупатели объединяют нержавеющую инвестиционную литьё с местной обработкой или используют ближайших поставщиков для критичных по времени деталей и зарубежных партнеров для больших объемов.

Если вы также закупаете цветные детали, может помочь консолидация отправлений с такими товарами, как прецизионные латунные компоненты или бронзовые детали из того же региона, чтобы снизить стоимость доставки за кг.

Практические советы по снижению стоимости нержавеющей инвестиционной литья

Вы можете снизить затраты, не ухудшая производительность:

- Выберите подходящий класс: не переусердствуйте — используйте 304 вместо 316 там, где коррозия допускается, и 316 вместо дуплекса, если уровни хлорида умеренные.

- Проектируйте для литья: избегайте ненужных уступов, сверхтонких стенок и экстремальных допусков.

- Сократите обработку: формируйте формы ближе к финальной форме; держите строгие допуски только там, где это важно.

- Планируйте ваши объемы: размещайте меньше, но большие заказы вместо множества мелких.

- Стандартизация: используйте общие сплавы, отделки поверхности и планы испытаний для деталей, чтобы упростить производство.

Если вы заранее делитесь 3D-моделями, целевыми объемами и требованиями к производительности, я обычно могу дать реалистичную стоимость литья из нержавеющей стали за штуку оценку и показать точно, какие изменения сэкономят больше всего денег.

Контроль качества и сертификаты для литья из нержавеющей стали

Для литья из нержавеющей стали я рассматриваю контроль качества как часть процесса, а не как дополнение. Если вы хотите повторяемые, высокопроизводительные детали, приведённые ниже проверки обязательны.

Механическая проверка размеров и контроль калибров

Я фиксирую размеры на ранних этапах и проверяю их на каждой партии:

- 3D CMM и оптическое сканирование для полного измерения размеров на первых образцах

- Индивидуальные калибры и приспособления для быстрых проверок GO/NO-GO по критическим характеристикам

- Контроль допусков на основе ISO 8062 для поддержания постоянных допусков при литье из нержавеющей стали в разных партиях

ПМП (Положительная идентификация материала) для сплавов из нержавеющей стали

Неправильный сплав означает неудачу в применении. Я использую ПМП (Положительная идентификация материала) для проверки:

- Правильный класс нержавеющей стали (304, 316, 17‑4PH, дуплекс и т.д.)

- Элементы легирования и номера плавки соответствуют сертификатам

- Случайные проверки партии и PMI 100% на критических программах

Более подробную информацию о том, как мы осуществляем проверку сплавов и тестовые записи, вы можете увидеть в структуре испытаний и контроля качества металлических деталей.

Рентген, КТ и НКТ для критических литых изделий из нержавеющей стали

Для аэрокосмической, нефтегазовой промышленности, клапанов и критически важных деталей я использую передовые методы НКТ:

- Рентгеновское и КТ-сканирование для обнаружения внутренней усадки, пористости и включений

- Ультразвуковое тестирование для более толстых секций и критических нагрузочных путей

- Уровни инспекции, согласованные заранее, чтобы соответствовать вашим целям по рискам и затратам

Контроль проникающей жидкости и магнитный порошковый контроль

Повреждения на поверхности нержавеющих деталей обнаруживаются с помощью:

- Тестирование проникающей жидкостью (PT) для немагнитных марок нержавеющей стали

- Магнитный порошковый контроль (MT) при необходимости для мартенситных или PH марок

- Четкие критерии приемки с визуальными эталонами для избегания субъективных решений

Испытания на прочность для клапанов, насосов и гидравлических компонентов

Для гидравлических литых изделий из нержавеющей стали я подтверждаю герметичность и целостность с помощью:

- Гидростатические и пневматические испытания на прочность до указанного вами класса давления

- Время удержания, уровень утечки и среда определяются по чертежу или стандарту

- Серийная отчетность, связанная с каждым корпусом клапана или насоса

Сертификаты для поставщиков нержавеющих инвестиционных литых изделий

Для поддержки глобальных OEM-производителей я согласовываю нашу систему с ожидаемыми вами сертификатами:

- ISO 9001 в качестве основы для управления качеством

- AS9100 для аэрокосмических инвестиционных литых изделий из нержавеющей стали

- IATF 16949 для автомобильных и мотоспортивных программ

- PED, ISO 3834 или аналогичные для оборудования под давлением, где требуется

Контроль процессов, прослеживаемость и документы, готовые к аудиту

Я внедряю прослеживаемость в каждый заказ, чтобы аудиты были простыми:

- Полная прослеживаемость партии: записи о плавке, термической обработке, неразрушающем контроле и инспекции

- Контролируемые технологические листы для воска, оболочки, плавления и термической обработки

- Цифровая документация готовность к аудитам клиентов и пакетам PPAP/FAI

Если вам нужен партнер по литью из нержавеющей стали, который может поддерживать строгие испытания, документацию и глобальное соответствие, моя задача — сделать эти требования стандартом, а не исключением.

Выбор поставщика литья из нержавеющей стали

Выбор правильного поставщика литья из нержавеющей стали — это бизнес-решение, которое одновременно затрагивает качество, стоимость и сроки поставки. Вот как я бы оценил литейное производство из нержавеющей стали перед отправкой реального проекта.

На что обращать внимание при выборе литейного производства из нержавеющей стали

Когда я составляю список потенциальных поставщиков, я сосредотачиваюсь на:

- Основная мощность процесса: Проверенное литье из нержавеющей стали методом потери воска, а не просто из углеродистой стали.

- Диапазон сплавов: 304/304L, 316/316L, 17-4PH, дуплекс и индивидуальные марки.

- Сертификации: ISO 9001 как базовый уровень; AS9100, IATF 16949 или PED, если вы работаете в аэрокосмической, автомобильной или сосудостроительной отраслях.

- Опыт работы на конечных рынках: Аэрокосмическая, морская, медицинская или пищевая нержавеющая сталь — большой плюс, если это соответствует вашим деталям. Для суровых условий морской воды я хочу поставщика, который уже обслуживает применения в морской инженерии подобные тем, что показаны в специализированных проектах морской нержавеющей стали и сплавов.

Оценка мощности и возможностей

Я всегда проверяю, может ли литейное производство реально поддерживать мои текущие потребности и будущий рост:

- Диапазон размеров литья: Минимальный и максимальный вес и размеры деталей для нержавеющего инвестиционного литья.

- Годовой объем производства: Тонны в год и реальная месячная мощность.

- Оснастка, воск, оболочка и термообработка в собственных цехах: Меньше внешних процессов — лучше контроль и сроки выполнения.

- Вторичные операции: Обработка, термообработка, финальная обработка поверхности и сборка под одним руководством или у тщательно управляемых партнеров.

Варианты прототипирования и быстрого изготовления образцов

Скорость важна, особенно для новых дизайнов:

- Быстрое изготовление оснастки / мягкая оснастка: Для быстрых прототипов из нержавеющей стали и небольших партий.

- 3D-печать моделей: Для сложных геометрических форм из нержавеющего литья без полной стоимости оснастки.

- Срок изготовления образца: Насколько быстро они могут поставить первые изделия из нержавеющей стали (не только из заменяющего сплава).

Коммуникация, инженерная поддержка и DFM

Хороший партнер по инвестиционному литью из нержавеющей стали действует как часть моей инженерной команды:

- Обратная связь по DFM: Они активно предлагают изменения для снижения стоимости, предотвращения дефектов и повышения выхода.

- Четкая коммуникация: Прямой доступ к инженерам, а не только к отделу продаж.

- Цифровое сотрудничество: Обзоры 3D-моделей, помеченные чертежи и быстрые итерации по изменениям.

Кейсы и проверенные проекты

Я всегда запрашиваю кейсы литья из нержавеющей стали:

- Детали с тонкими стенками, сложными ядрами или жесткими допусками.

- Проекты в моей отрасли: клапаны, морское оборудование, детали для пищевой промышленности или медицинские компоненты.

- Сравнения до/после, где заменяли ЧПУ-обработку или пескоструйное литье на литье из нержавеющей стали для снижения стоимости или веса.

Вы часто можете оценить их реальный уровень производства, посмотрев на их более широкий портфель продукции из прецизионного литья и то, как они работают с сложными материалами, такими как медицинские имплантаты на основе кобальта.

Ключевые вопросы для уточнения перед одобрением

Перед тем как утвердить поставщика литья из нержавеющей стали, я спрашиваю:

- Что за сорта нержавеющей стали Как часто вы проводите литьё и каковы ваши типичные Допуски при инвестиционном литье?

- Какое качество поверхности (Ra) вы можете обеспечить как отлитое и после пескоструйной обработки или электрополировки?

- Как вы контролируете PMI, НКТ и измерение размеров на нержавеющих отливках?

- Какой у вас PPAP/FAI процесс для новых деталей из нержавеющего инвестиционного литья?

- Какое реалистичное сроки выполнения для изготовления оснастки, образцов и стабильного массового производства?

- Как вы решаете проблемы качества, повторную обработку и гарантию на нержавеющие стальные отливки?

Если литейное предприятие может ясно ответить на эти вопросы, подтвердить это реальными нержавеющими деталями и показать стабильный контроль процесса, то оно является серьезным кандидатом для долгосрочной работы по инвестиционному литью нержавеющих материалов.

Часто задаваемые вопросы по инвестиционному литью нержавеющих материалов

1. Различия между 304, 316 и 316L в инвестиционном литье

| Класс | Основное преимущество | Типичное применение |

|---|---|---|

| 304 | Хорошая коррозионная стойкость, лучшее соотношение цена-качество | Общая промышленность, кронштейны, корпуса |

| 316 | Лучшая стойкость к патины/коррозионным трещинам | Морская, химическая, пищевая промышленность, насосы |

| 316L | Низкое содержание углерода, лучшее сваривание и коррозионная стойкость у сварных швов | Сварные сборки, резервуары, медицинские детали |

- Выбрать 304 когда важна стоимость и воздействие умеренное.

- Выбрать 316 для хлоридов, химикатов или брызг морской воды.

- Выбрать 316L когда деталь является сваренной или требует более высокой надежности коррозионной защиты в зонах теплового воздействия.

2. Когда выбирать 17-4PH против 316 нержавеющей стали для литых деталей

| Ситуация | Выбрать 17-4PH | Выбрать 316 / 316L |

|---|---|---|

| Требуется очень высокая прочность | ✔ Упрочнение > 1000 МПа (после старения) | ✖ Более низкая прочность |

| Коррозия в агрессивных химикатах | △ Хорошо, но не как 316 в некоторых кислотах | ✔ Лучше во многих химических средах |

| Точное контроль размеров после термообработки | ✔ Хорошая стабильность | △ Больше риска деформации |

| Конструкционные / несущие | ✔ Валы, рычаги, кронштейны | △ Там, где важна коррозия |

- Go 17-4PH для высокая прочность + хорошая коррозионная стойкость (авиация, оборона, OEM с высокими нагрузками).

- Go 316/316L для максимальная коррозионная стойкость, особенно в химической или морской среде.

3. Достижимая поверхность без полировки при литье из нержавеющей стали

- Типичный как-отливка Ra для нержавеющих литых отливок:

- Стандартная оболочка: Ra 3.2–6.3 мкм

- Тонкая оболочка / оптимизированный процесс: Ra 1.6–3.2 мкм

- С пескоструйная обработка только (без полировки), обычно достигается:

- Ra ~1.6–3.2 мкм на большинстве внешних поверхностей.

4. Типичное время выполнения для новой оснастки для нержавеющих литых отливок

Типичный график (может изменяться в зависимости от сложности и сезона):

- Проектирование и изготовление оснастки: 2–4 недели

- Первые образцы (FAs / PPAP): 1–2 недели после готовности оснастки

- Общий срок для нового проекта: 4–8 недель до получения первых одобренных образцов в большинстве случаев.

После стабилизации инструмента, повторные заказы обычно выполняются в 3–5 недель срок выполнения в зависимости от объема и требований к обработке. Сложные механические детали также могут проходить через наши внутренние услуги ЧПУ обработки для сокращения общего времени выполнения.

5. Литье из нержавеющей стали против ЧПУ обработки для средних объемов

| Аспект | Литье из нержавеющей стали | ЧПУ обработка (из стержня/плиты) |

|---|---|---|

| Лучше подходит для | Средний — высокий объем, сложных форм | Малого объема, простых форм |

| Стоимость за единицу | Низкая за штуку после изготовления инструмента | Более высокая за штуку |

| Предварительные затраты | Требуется изготовление инструмента | Малое или отсутствие необходимости в инструменте |

| Использование материала | Очень эффективно, почти готовая форма | Высокий отход (опилки) |

| Детали и особенности | Отлично для сложной 3D-геометрии | Отлично, но стоимость увеличивается с ростом сложности |

Если вы работаете с сотнями до десятков тысяч в год и форма сложная, нержавеющий инвестиционный литьё обычно превосходит чистый CNC по общей стоимости.

6. Максимальный и минимальный размер и вес для нержавеющих отливок

Типичное рабочее окно (варьируется в зависимости от установки литейного цеха):

- Вес:

- Минимум: 5–20 г (мелкие прецизионные детали)

- Максимум: 30–50 кг на отливку (более крупные промышленные детали)

- Размер:

- До примерно 600–800 мм по самой длинной стороне для большинства систем инструментов.

Для очень маленьких или очень больших размеров мы обычно просматриваем чертежи и советуем наиболее надежный маршрут.

Pingback: Investment Casting Steel Alloy Guide Process Benefits Uses - Vastmaterial